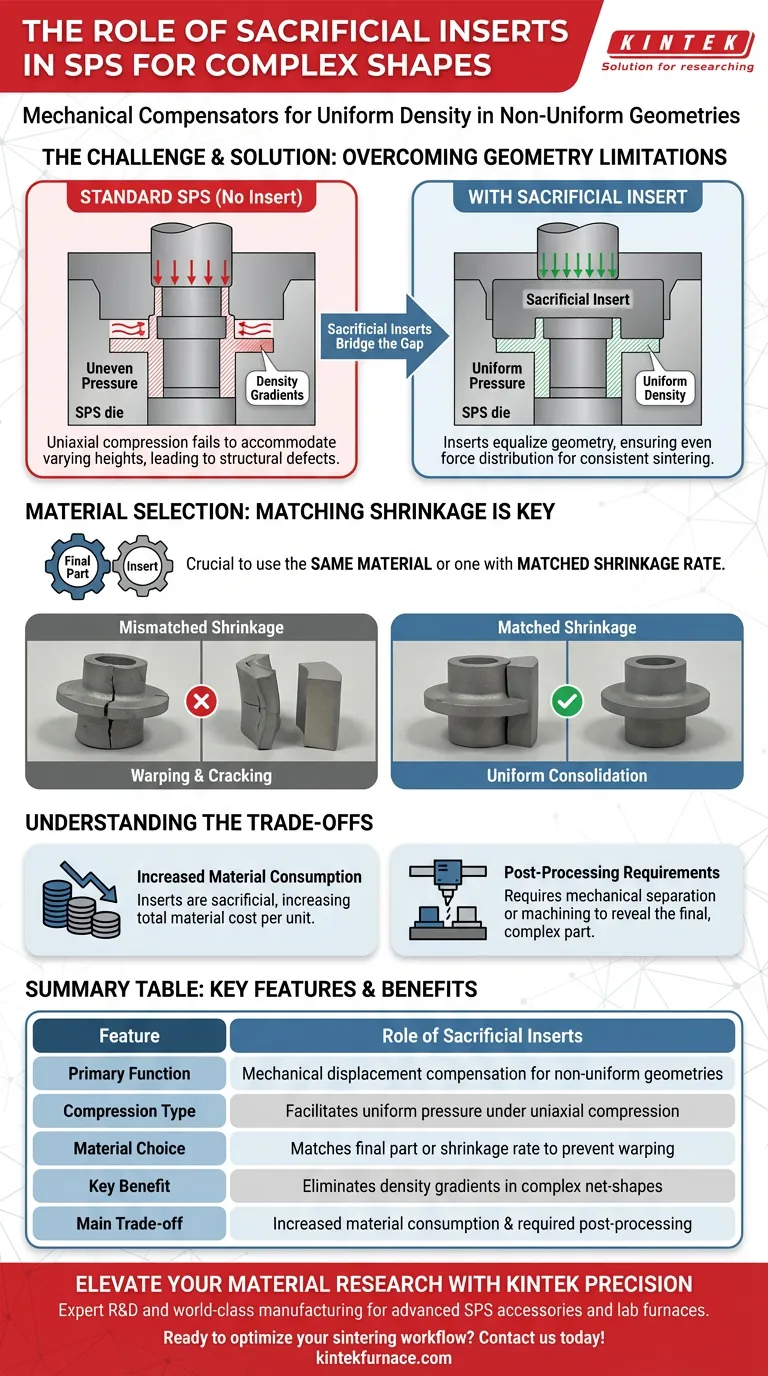

Los insertos de sacrificio sirven como compensadores mecánicos esenciales dentro del proceso de Sinterización por Plasma de Chispa (SPS), diseñados específicamente para permitir la fabricación de componentes con geometrías complejas y no uniformes. Al colocar estos insertos dentro del troquel, los fabricantes pueden neutralizar las diferencias de desplazamiento que ocurren durante la sinterización, asegurando que la fuerza se distribuya de manera uniforme en piezas que poseen espesores de sección transversal variables.

Las configuraciones estándar de SPS a menudo no logran producir una densidad uniforme en formas complejas porque la compresión uniaxial no puede acomodar de forma natural alturas variables. Los insertos de sacrificio cierran esta brecha al equilibrar las fuerzas internas, permitiendo que el sistema sinterice estructuras complejas con la misma consistencia que las formas planas simples.

Superando el Desafío de la Geometría

La Limitación de los Sistemas de Punzón Único

Los sistemas estándar de SPS se basan en la compresión uniaxial, donde la fuerza se aplica en una sola dirección.

En un cilindro simple, esto funciona perfectamente. Sin embargo, si un componente tiene una sección transversal no uniforme, como un escalón o una brida, un solo punzón rígido no puede aplicar la misma presión a las secciones gruesa y delgada simultáneamente.

Equilibrio de Fuerzas mediante Compensación de Desplazamiento

Los insertos de sacrificio funcionan igualando artificialmente la geometría dentro del troquel.

Se posicionan para llenar los vacíos o huecos creados por la forma compleja del componente objetivo. Esto asegura que cuando el punzón desciende, encuentre una resistencia uniforme en toda el área de la superficie.

Al compensar las diferencias de desplazamiento, los insertos evitan los gradientes de densidad que de otro modo arruinarían la integridad estructural de la pieza.

Estrategia de Selección de Materiales

Coincidencia de Tasas de Contracción

Para que un inserto de sacrificio funcione correctamente, generalmente se fabrica con el mismo material que la pieza final.

Alternativamente, puede estar hecho de un material que posea una tasa de contracción estrictamente igualada.

Garantía de Consolidación Uniforme

Si el inserto crea una respuesta térmica o mecánica diferente a la del componente, la pieza puede deformarse o agrietarse durante la fase de enfriamiento.

El uso de un material coincidente asegura que tanto el inserto como el componente se contraigan a la misma velocidad exacta, manteniendo la precisión dimensional de la forma compleja.

Comprendiendo las Compensaciones

Aumento del Consumo de Material

Como su nombre indica, estos insertos son de sacrificio.

Se consumen durante el proceso para garantizar la calidad de la pieza final. Esto inevitablemente aumenta el costo total del material por unidad, ya que se está sinterizando material que finalmente se desechará o reciclará.

Requisitos de Post-Procesamiento

El uso de insertos introduce un paso adicional en el flujo de trabajo de fabricación.

Una vez completado el proceso de sinterización, la sección de sacrificio se fusiona o presiona efectivamente contra el componente final. Esto requiere una separación mecánica o mecanizado precisos para revelar la pieza final con forma compleja.

Tomando la Decisión Correcta para su Proyecto

Si bien los insertos de sacrificio desbloquean la capacidad de sinterizar geometrías complejas, agregan variables al proceso. Utilice la siguiente guía para determinar su enfoque:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su inserto esté hecho del mismo lote de polvo que el componente para garantizar tasas de contracción y distribución de densidad idénticas.

- Si su enfoque principal es la Geometría Compleja: Utilice insertos para convertir su diseño escalonado y complejo en una forma de cilindro simple para el punzón, asegurando que la máquina SPS "vea" una superficie uniforme.

Los insertos de sacrificio transforman las limitaciones de la compresión uniaxial en una capacidad para la fabricación de formas netas complejas.

Tabla Resumen:

| Característica | Papel de los Insertos de Sacrificio |

|---|---|

| Función Principal | Compensación de desplazamiento mecánico para geometrías no uniformes |

| Tipo de Compresión | Facilita la presión uniforme bajo compresión uniaxial |

| Elección de Material | Coincide con el material de la pieza final o la tasa de contracción para prevenir deformaciones |

| Beneficio Clave | Elimina gradientes de densidad en formas netas complejas |

| Compensación Principal | Aumento del consumo de material y post-procesamiento requerido |

Mejore su Investigación de Materiales con KINTEK Precision

La fabricación de componentes con formas complejas requiere más que solo técnica: exige el equipo adecuado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona accesorios avanzados de Sinterización por Plasma de Chispa (SPS), sistemas CVD y hornos de laboratorio de alta temperatura (Muffle, Tubo, Rotatorio, Vacío) adaptados a sus necesidades específicas de investigación.

¿Listo para superar los desafíos de geometría y lograr una integridad estructural superior? Contáctenos hoy mismo para discutir sus requisitos de hornos personalizables y permita que nuestros expertos le ayuden a optimizar su flujo de trabajo de sinterización.

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel desempeñan los hornos de prensa caliente en la metalurgia de polvos? Logre componentes de alta densidad de manera eficiente

- ¿Cuáles son las ventajas técnicas del prensado en caliente rápido para Sn-Ag-Bi-Se-Te/MWCNTs? Lograr una densidad del 98%+ en 15 minutos

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Cuáles son los beneficios clave de usar una prensa de vacío para el sinterizado de polvos metálicos y cerámicos? Logre una Densidad y Pureza Superiores

- ¿Cuáles son las ventajas técnicas de usar un horno HIP para cables de MgB2? Desbloquee la densidad superconductora máxima

- ¿Qué funciones principales cumplen los moldes de grafito? Roles esenciales en el sinterizado de cerámicas SiC/ZTA mediante prensado en caliente al vacío

- ¿Cómo contribuye el moldeo al vacío a la rentabilidad en la metalurgia? Reduce el desperdicio y los costos laborales

- ¿Para qué se utiliza una prensa en caliente? Fabricar materiales densos y de alto rendimiento