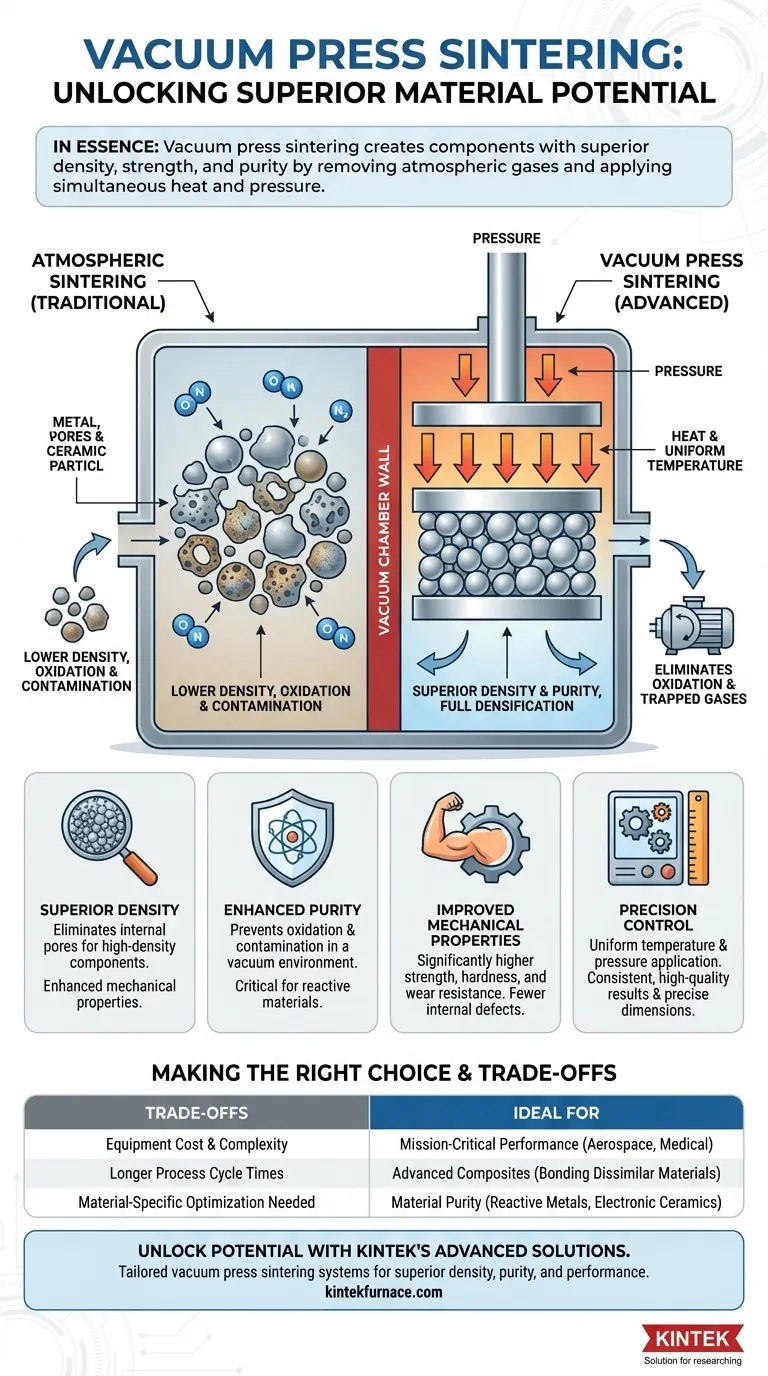

En esencia, el uso de una prensa de vacío para el sinterizado crea componentes con una densidad, resistencia y pureza superiores. Al eliminar los gases atmosféricos, el proceso previene la oxidación y la contaminación mientras aplica simultáneamente calor y presión, lo que elimina los poros internos y mejora las propiedades mecánicas finales y la precisión dimensional del material.

La decisión de utilizar el sinterizado por prensa de vacío no se trata solo de fabricar una pieza; se trata de diseñar un material para alcanzar su máximo potencial. Crea un entorno ideal donde las partículas pueden unirse perfectamente, libres de las impurezas y defectos estructurales que comprometen el rendimiento en procesos menos controlados.

Por qué un entorno de vacío es transformador

Los beneficios fundamentales de esta tecnología provienen directamente de la creación de un entorno estrictamente controlado y libre de interferencias atmosféricas. Esto cambia fundamentalmente la forma en que las partículas de material se unen.

Eliminación de la oxidación y la contaminación

El aire atmosférico contiene oxígeno, nitrógeno y vapor de agua, todos los cuales pueden reaccionar con los polvos metálicos y cerámicos a altas temperaturas. Estas reacciones crean óxidos y nitruros no deseados que contaminan el material.

Un entorno de vacío elimina estos gases reactivos. Esto preserva la pureza del material, lo cual es crítico para metales reactivos y cerámicas avanzadas utilizadas en aplicaciones de alto rendimiento.

Promoción de la densificación completa

Durante el sinterizado, los gases atrapados pueden crear pequeños vacíos o poros dentro del componente final. Estos poros son puntos débiles estructurales que reducen la densidad y la resistencia generales del material.

El vacío ayuda activamente a extraer estos gases atrapados de la masa de polvo a medida que se compacta. Esto facilita una difusión atómica superior, permitiendo que las partículas de material se unan más íntimamente y formen una estructura sólida de alta densidad con porosidad mínima.

Logro de propiedades mecánicas superiores

Los resultados directos de la alta pureza y la alta densidad son mejoras drásticas en el rendimiento. Con menos defectos internos y sin capas de óxido quebradizas, los componentes exhiben una mayor resistencia, dureza y resistencia al desgaste significativamente. Es por eso que el proceso es esencial para piezas que deben soportar tensiones o fricciones extremas.

La ventaja del control de precisión

Las prensas calientes de vacío modernas son sistemas altamente sofisticados que ofrecen un control sin igual sobre cada variable en el proceso de sinterizado. Esta precisión es clave para producir resultados consistentes y de alta calidad.

Distribución uniforme de la temperatura

Estos sistemas utilizan elementos calefactores optimizados y aislamiento de alta calidad (como capas de grafito) para garantizar que la temperatura sea uniforme en todo el componente. Esto previene los puntos calientes o fríos, que de otro modo podrían conducir a una densidad inconsistente y tensiones internas, creando puntos débiles en la pieza final.

Aplicación precisa de la presión

La aplicación simultánea de alta presión junto con el calor acelera el proceso de densificación. Esta combinación permite que el sinterizado ocurra a temperaturas más bajas o en tiempos más cortos que los métodos sin presión, lo que puede ayudar a prevenir el crecimiento de grano no deseado y preservar una microestructura de grano fino, mejorando aún más la resistencia.

Acabado superficial superior y precisión dimensional

Debido a que el proceso es tan controlado y da como resultado una pieza completamente densa, el componente final emerge con un acabado superficial de alta calidad y dimensiones extremadamente precisas. Esto reduce o incluso elimina significativamente la necesidad de costosas y lentas operaciones de mecanizado secundario.

Comprendiendo las compensaciones

Si bien los beneficios son sustanciales, una prensa de vacío es una herramienta especializada, no una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Costo y complejidad del equipo

Las prensas calientes de vacío son máquinas complejas y altamente automatizadas. La inversión inicial es significativa y requieren conocimientos especializados para su operación y mantenimiento. Características como las cámaras refrigeradas por agua, los enclavamientos de seguridad avanzados y los controles precisos contribuyen a este costo.

Tiempos de ciclo del proceso

Lograr un vacío profundo, calentar, prensar y luego enfriar la pieza de forma segura bajo condiciones controladas lleva tiempo. Para muchos materiales, el tiempo de ciclo en una prensa de vacío será más largo que para el sinterizado atmosférico convencional, lo que afecta el rendimiento general.

Optimización específica del material

El proceso no es "enchufar y usar". Cada material (ya sea una aleación metálica, una cerámica o un compuesto) requiere un conjunto único de parámetros optimizados para la temperatura, la presión y el nivel de vacío. El desarrollo de esta receta de proceso requiere una experiencia y pruebas significativas.

Tomando la decisión correcta para su aplicación

Su elección debe estar impulsada por los requisitos de rendimiento no negociables de su componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El sinterizado al vacío es la opción superior para componentes críticos aeroespaciales, médicos o de defensa donde el fallo no es una opción.

- Si su enfoque principal es la creación de composites avanzados: Este proceso es ideal para unir materiales disímiles, como metales y cerámicas, para crear piezas con combinaciones únicas de dureza y tenacidad.

- Si su enfoque principal es la pureza del material: Para metales reactivos o cerámicas electrónicas sensibles, el entorno de vacío es innegociable para evitar la contaminación que degrada el rendimiento.

- Si su enfoque principal es la producción de alto volumen y menor costo: Para componentes donde un rendimiento "suficientemente bueno" es aceptable, el sinterizado atmosférico convencional puede ser un enfoque más rentable.

En última instancia, invertir en el sinterizado por prensa de vacío es una decisión estratégica para priorizar la integridad del material sobre la velocidad de producción o el costo inicial.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Densidad superior | Elimina poros para componentes de alta densidad con propiedades mecánicas mejoradas. |

| Pureza mejorada | Previene la oxidación y la contaminación en un entorno de vacío. |

| Control preciso | Aplicación uniforme de temperatura y presión para resultados consistentes. |

| Propiedades mecánicas mejoradas | Mayor resistencia, dureza y resistencia al desgaste en las piezas finales. |

Libere todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de sinterizado por prensa de vacío personalizados, que incluyen Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una densidad, pureza y rendimiento superiores para polvos metálicos y cerámicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus procesos de sinterizado e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica