En esencia, el moldeo al vacío impulsa la rentabilidad en la metalurgia al crear moldes excepcionalmente precisos que requieren menos materia prima y reducen significativamente la necesidad de mano de obra posterior a la fundición. Este método minimiza el desperdicio de material y casi elimina el mecanizado o recorte secundario, lo que reduce directamente el costo total por pieza.

El verdadero valor del moldeo al vacío reside en su capacidad para optimizar todo el proceso de producción. Al producir una fundición de forma casi final con un acabado superficial superior, reduce los costos ocultos asociados con el desecho de material, los consumibles aglutinantes y las operaciones secundarias que requieren mucha mano de obra.

El principio del moldeo al vacío

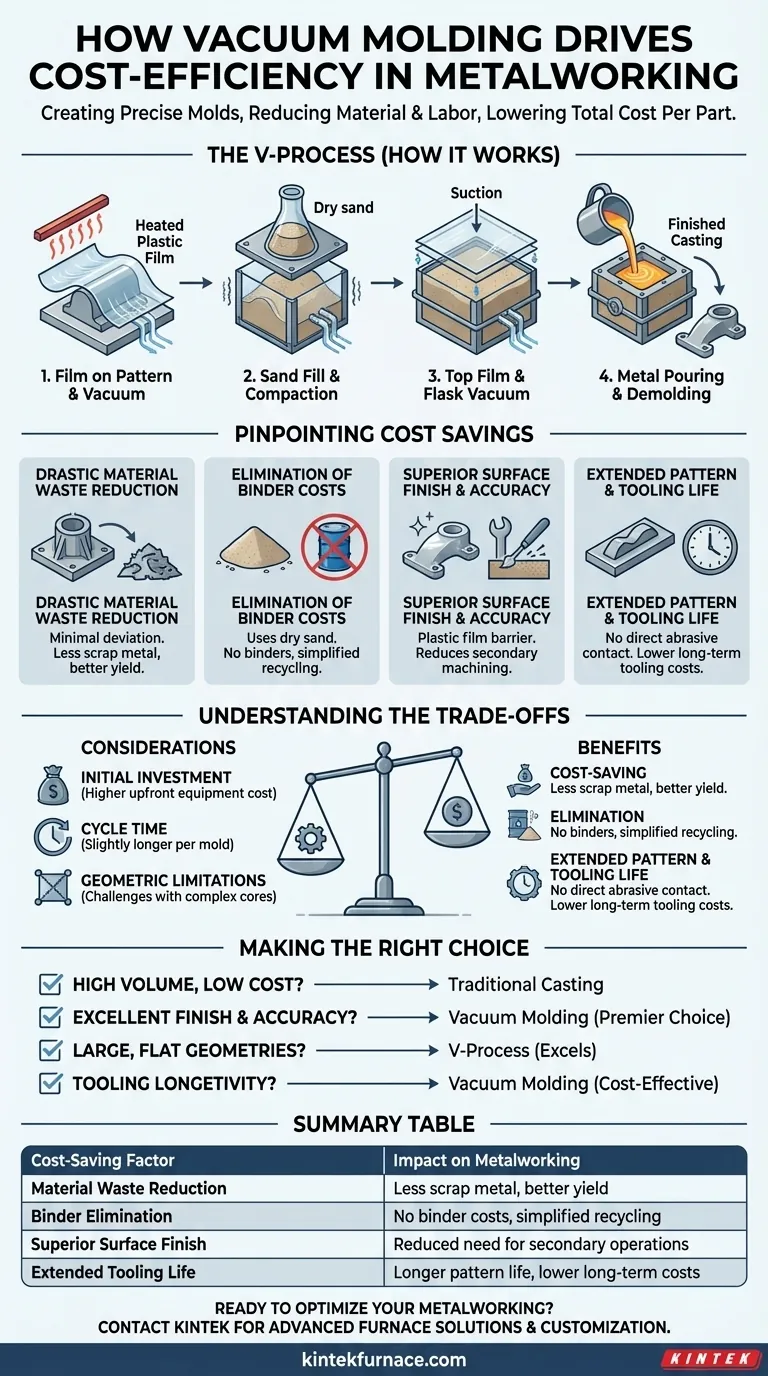

Para comprender los beneficios en costos, primero debe comprender el proceso, a menudo llamado proceso V. Es una forma única de fundición en arena que aprovecha la presión atmosférica para crear un molde altamente estable.

Cómo funciona el proceso V

Una lámina delgada de película plástica se calienta y se coloca sobre un patrón (el modelo de la pieza). Luego se aspira el aire a través del patrón, tirando de la película firmemente contra cada detalle. Se coloca un recipiente especializado sobre el patrón filmado, se llena con arena seca sin aglutinantes y se compacta por vibración.

Se coloca otra película plástica encima de la arena y se aplica vacío al propio recipiente. Este vacío mantiene los granos de arena rígidamente en su lugar, creando una mitad de molde sólida y estable. Se libera el vacío del patrón y se retira el molde. Se ensamblan dos mitades para crear la cavidad del molde final para verter el metal.

Diferencias clave con la fundición tradicional

A diferencia de la fundición en arena convencional, que se basa en arcilla y agua (arena verde) o aglutinantes químicos para mantener la arena unida, el proceso V utiliza solo arena seca y presión de vacío. Esta diferencia fundamental es la fuente de sus principales ventajas.

Identificando las fuentes de ahorro de costos

La eficiencia del moldeo al vacío no proviene de un solo factor, sino de una cascada de mejoras en todo el flujo de trabajo de fabricación.

Reducción drástica del desperdicio de material

La alta estabilidad y precisión del molde formado al vacío permiten fundiciones con una desviación mínima de la forma final deseada. Esto reduce la necesidad de mazarotas, bebederos y otros alimentadores de gran tamaño que se convierten en chatarra, lo que lleva a un mejor rendimiento del material.

Eliminación de costos relacionados con aglutinantes

La fundición tradicional requiere aglutinantes, equipos de mezcla y, a menudo, sistemas complejos y energéticamente intensivos de recuperación de arena para eliminar productos químicos quemados. El proceso V utiliza arena limpia y seca, lo que elimina el costo de los aglutinantes y simplifica significativamente el proceso de manipulación y reciclaje de la arena.

Acabado superficial y precisión superiores

La película plástica actúa como una barrera perfecta entre el metal fundido y la arena, lo que da como resultado un acabado superficial excepcionalmente liso. Esta calidad a menudo elimina la necesidad de operaciones secundarias costosas y que requieren mucho tiempo, como granallado, rectificado y mecanizado.

Vida útil prolongada de patrones y herramientas

Debido a que el patrón nunca entra en contacto directo y abrasivo con la arena, prácticamente no experimenta desgaste. Esto permite que los patrones, incluso los fabricados con materiales menos duraderos como la madera o el plástico, duren miles de ciclos, lo que reduce drásticamente los costos de herramientas a largo plazo.

Comprendiendo las ventajas y desventajas

Ningún proceso es perfecto para cada aplicación. Si bien es altamente eficiente, el moldeo al vacío tiene consideraciones específicas que debe sopesar.

Inversión inicial en equipos

La implementación de una línea de proceso V requiere una inversión en bombas de vacío, recipientes especializados y equipos de manipulación de películas. Este costo inicial puede ser más alto que el de una configuración básica de fundición en arena verde.

Consideraciones sobre el tiempo de ciclo

Los pasos de calentamiento y aplicación de la película, la extracción del vacío y la manipulación del recipiente pueden dar como resultado un tiempo de ciclo por molde ligeramente más largo en comparación con las líneas de arena verde altamente automatizadas y de alta velocidad. Esto lo hace menos ideal para la producción en masa de millones de piezas muy simples y de bajo costo.

Limitaciones geométricas

Aunque es excelente para muchos diseños, las piezas con núcleos internos extremadamente complejos o secciones delgadas y profundas pueden ser un desafío. El proceso es más adecuado para fundiciones medianas a grandes donde el acabado superficial y la precisión dimensional son críticos.

Tomando la decisión correcta para su proyecto

Seleccionar el proceso de moldeo correcto requiere alinear sus fortalezas con los objetivos principales de su proyecto.

- Si su enfoque principal son las piezas simples de alto volumen y bajo costo: La arena verde de alta velocidad tradicional o la fundición a presión pueden ofrecer un costo por pieza más bajo debido a los tiempos de ciclo más rápidos.

- Si su enfoque principal es un excelente acabado superficial y precisión dimensional: El moldeo al vacío es una opción excelente, ya que puede reducir o eliminar drásticamente los costosos costos de mecanizado.

- Si su enfoque principal es la fundición de geometrías grandes y relativamente planas: El proceso V sobresale en estas aplicaciones, ofreciendo una estabilidad y un acabado superiores en grandes áreas de superficie.

- Si su enfoque principal es la longevidad de las herramientas y la reducción de los costos de consumibles: El desgaste mínimo del patrón y el sistema de arena sin aglutinantes hacen que el moldeo al vacío sea altamente rentable a largo plazo.

Comprender estos principios básicos le permite seleccionar el camino de fabricación más eficiente y rentable para su aplicación específica.

Tabla resumen:

| Factor de ahorro de costos | Impacto en la metalurgia |

|---|---|

| Reducción del desperdicio de material | Menos chatarra, mejor rendimiento |

| Eliminación de aglutinantes | Sin costos de aglutinantes, reciclaje de arena simplificado |

| Acabado superficial superior | Reducción de la necesidad de operaciones secundarias |

| Vida útil prolongada de las herramientas | Mayor vida útil del patrón, menores costos a largo plazo |

¿Listo para optimizar su proceso de metalurgia con soluciones rentables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ayudándole a lograr resultados superiores y reducir los costos operativos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior