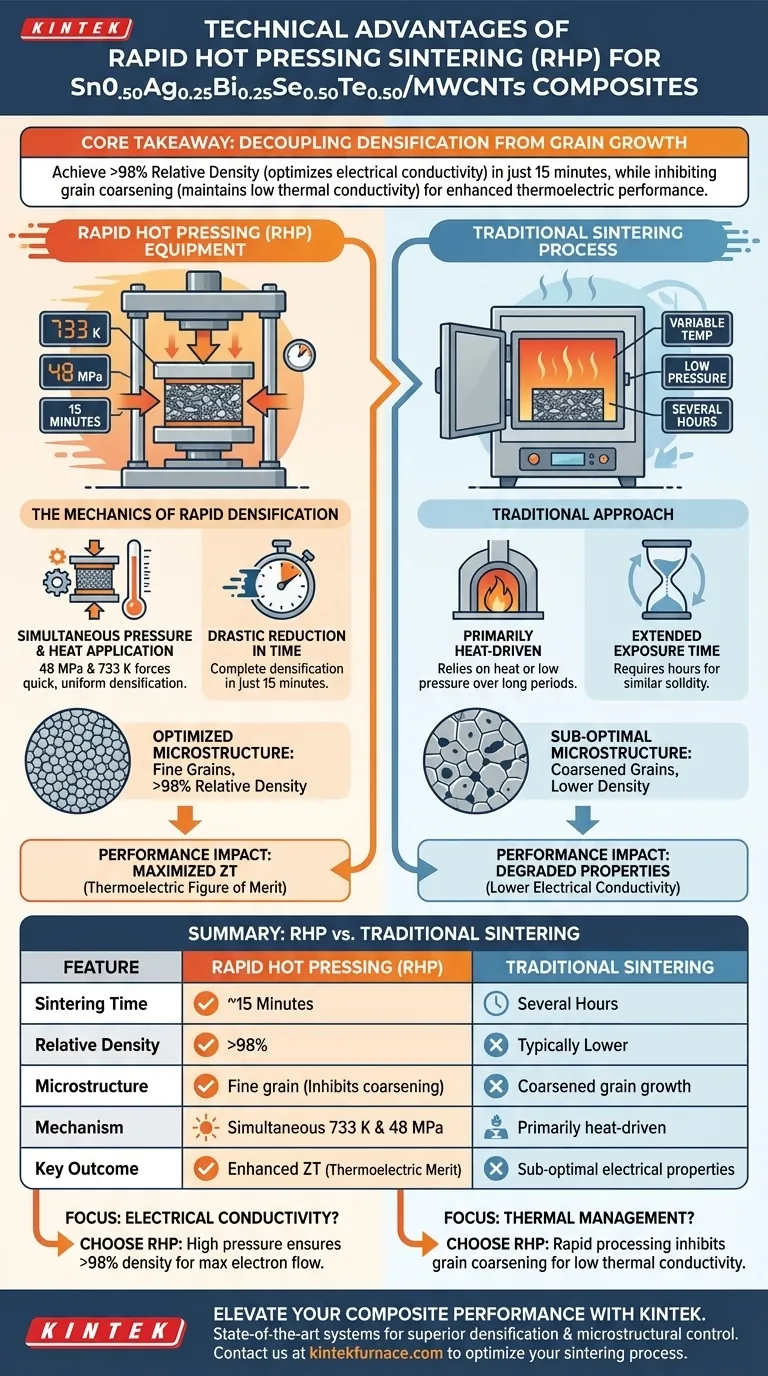

El equipo de sinterización por prensado en caliente rápido ofrece una ventaja técnica decisiva al lograr la densificación completa del material para compuestos de Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNTs en un plazo drásticamente reducido de solo 15 minutos. Al aplicar simultáneamente alta temperatura (733 K) y una presión mecánica sustancial (48 MPa), este proceso evita las limitaciones de la sinterización tradicional, lo que resulta en un compuesto con propiedades estructurales y eléctricas superiores.

Conclusión Clave El valor principal del prensado en caliente rápido radica en su capacidad para desacoplar la densificación del crecimiento del grano. Al minimizar el tiempo que el material pasa a altas temperaturas, se logra una densidad relativa superior al 98%, optimizando la conductividad eléctrica, al tiempo que se previene el crecimiento del grano que típicamente degrada el rendimiento termoeléctrico.

La Mecánica de la Densificación Rápida

Aplicación Simultánea de Presión y Calor

La sinterización tradicional a menudo se basa solo en el calor o en baja presión durante largos períodos.

El prensado en caliente rápido se distingue por aplicar 48 MPa de presión a una temperatura de 733 K. Esta combinación obliga al material a densificarse de forma rápida y uniforme.

Reducción Drástica del Tiempo de Procesamiento

El beneficio técnico más inmediato es la eficiencia.

Este equipo completa el proceso de densificación en una corta duración de 15 minutos. Esta es una desviación significativa de los métodos tradicionales, que a menudo requieren horas de exposición térmica para lograr una solidez similar.

Control Microestructural e Impacto en el Rendimiento

Inhibición del Crecimiento del Grano

En los materiales termoeléctricos, el tamaño de los granos en la matriz es crítico.

La exposición prolongada a altas temperaturas (común en la sinterización tradicional) hace que los granos crezcan o "se hagan más grandes", lo que puede alterar negativamente las propiedades del material. El rápido ciclo de 15 minutos inhibe eficazmente este crecimiento, preservando la microestructura óptima de la matriz termoeléctrica.

Maximización de la Densidad Relativa

La porosidad es el enemigo de la conductividad eléctrica.

Mediante la aplicación de presión mecánica, esta técnica aumenta la densidad relativa del material compuesto a más del 98 por ciento. Esta densidad casi perfecta asegura un camino continuo para el flujo de electrones.

Optimización del Equilibrio de Conductividad

El objetivo final para estos compuestos es una alta Figura de Mérito (ZT).

La alta densidad lograda mejora la conductividad eléctrica. Mientras tanto, la preservación de la estructura de grano fino ayuda a mantener una baja conductividad térmica, creando las condiciones ideales para aplicaciones termoeléctricas de alto rendimiento.

Comprensión de las Compensaciones

Dependencia de Parámetros de Precisión

Si bien los resultados son superiores, el proceso depende de controles ambientales exactos.

Lograr estos resultados requiere equipos capaces de mantener precisamente 733 K y 48 MPa. Las desviaciones en la presión o la temperatura durante la ventana crítica de 15 minutos podrían no lograr el objetivo de densidad >98% o permitir inadvertidamente el crecimiento del grano.

Complejidad del Equipo

A diferencia de la sinterización simple en horno, este método introduce complejidad mecánica.

El requisito de aplicar alta presión *durante* la fase de calentamiento requiere herramientas robustas capaces de soportar estas fuerzas y temperaturas específicas simultáneamente.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el prensado en caliente rápido es la ruta de fabricación correcta para su compuesto, evalúe sus objetivos de rendimiento específicos.

- Si su enfoque principal es la Conductividad Eléctrica: Este método es esencial, ya que la alta presión asegura la densidad >98% requerida para el flujo máximo de electrones.

- Si su enfoque principal es la Gestión Térmica: El rápido tiempo de procesamiento es su mejor herramienta para inhibir el crecimiento del grano y mantener una baja conductividad térmica.

El prensado en caliente rápido no es solo más rápido; es una herramienta de control microestructural que mejora la eficiencia fundamental de los compuestos termoeléctricos.

Tabla Resumen:

| Característica | Prensado en Caliente Rápido (RHP) | Sinterización Tradicional |

|---|---|---|

| Tiempo de Sinterización | ~15 Minutos | Varias Horas |

| Densidad Relativa | >98% | Típicamente Inferior |

| Microestructura | Grano fino (Inhibe el crecimiento) | Crecimiento de grano grueso |

| Mecanismo | Simultáneo 733 K y 48 MPa | Impulsado principalmente por calor |

| Resultado Clave | ZT Mejorado (Mérito Termoeléctrico) | Propiedades eléctricas subóptimas |

Mejore el Rendimiento de su Compuesto con KINTEK

¿Está buscando lograr una densificación superior y un control microestructural para sus materiales avanzados? Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de última generación de Mufla, Tubo, Rotativos, Vacío y CVD, incluidos hornos de alta temperatura personalizables diseñados para prensado en caliente rápido y necesidades de sinterización avanzadas.

Nuestro equipo permite a investigadores y fabricantes alcanzar una densidad relativa >98% mientras mantienen estructuras de grano críticas para una eficiencia termoeléctrica máxima. Permita que nuestros expertos le ayuden a diseñar la solución de procesamiento térmico perfecta para sus requisitos de laboratorio únicos.

Contacte a KINTEK Hoy para Optimizar su Proceso de Sinterización

Guía Visual

Referencias

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué industrias se han beneficiado de la tecnología de prensa de vacío? Mejora la pureza y la resistencia en la fabricación

- ¿Cuáles son los pasos en el proceso de sinterización por prensado en caliente? Logre una densidad y un rendimiento de material superiores

- ¿Cómo están involucrados los hornos de prensado en caliente en la fabricación de semiconductores? Esencial para la unión de obleas en circuitos integrados 3D

- ¿Por qué se recomienda el sinterizado en prensa caliente al vacío sobre el sinterizado sin presión? Lograr la máxima densidad para objetivos cerámicos IZO

- ¿Por qué es crucial un entorno de alto vacío al preparar composites de cobre-nanotubos de carbono en un horno de prensa en caliente al vacío? Lograr una integridad superior del composite

- ¿Cómo funciona el fieltro de grafito como material aislante en los equipos FAST? Aumente la eficiencia y la uniformidad térmica

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Qué hace que el proceso de sinterización durante el prensado en caliente no esté equilibrado? Velocidad frente a equilibrio microestructural