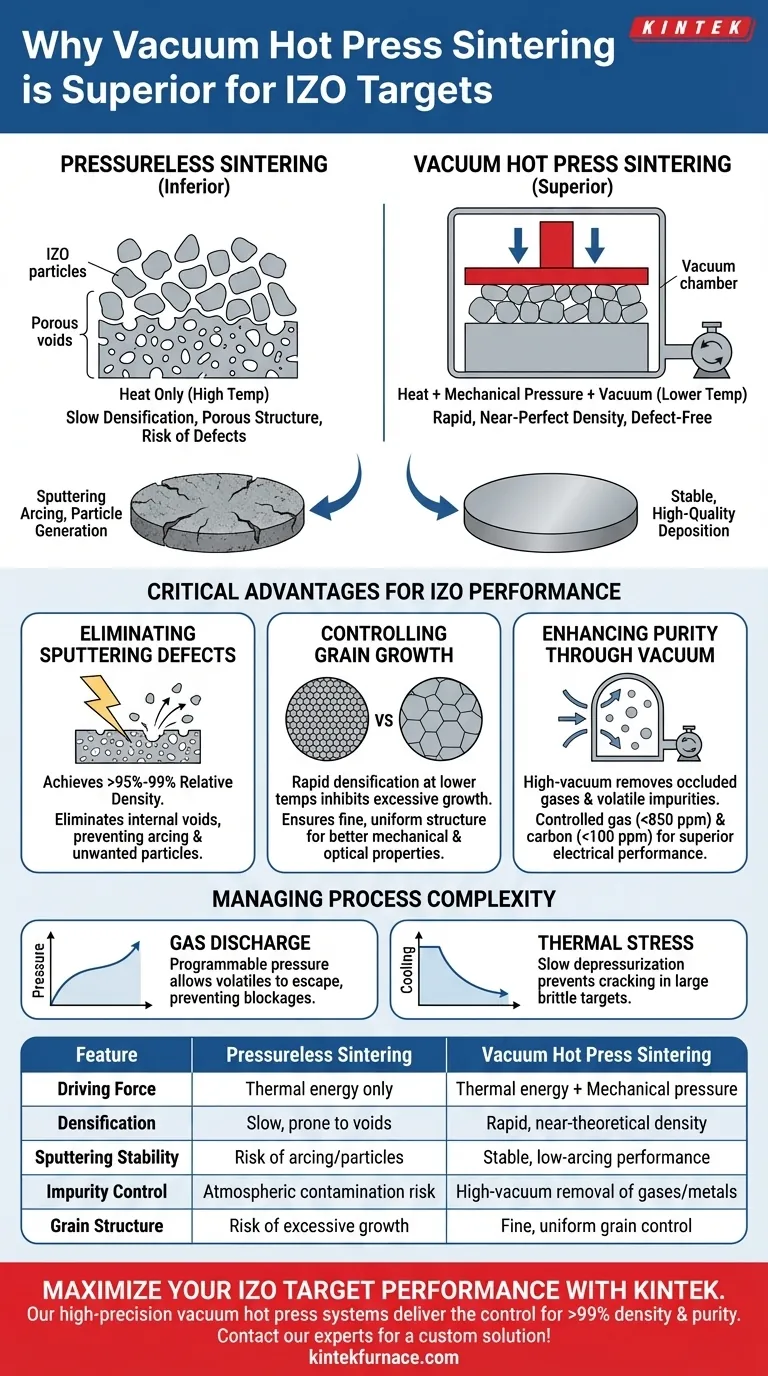

El sinterizado en prensa caliente al vacío es la opción de fabricación superior para objetivos IZO de alto rendimiento porque aplica simultáneamente presión mecánica, alta temperatura y un entorno de vacío a la materia prima. Esta combinación fuerza la reorganización de las partículas y el flujo plástico, acelerando la densificación para lograr una densidad casi perfecta a temperaturas más bajas que los métodos sin presión, lo cual es fundamental para prevenir defectos de pulverización.

La idea clave El sinterizado sin presión se basa únicamente en el calor, dejando a menudo vacíos microscópicos. El sinterizado en prensa caliente al vacío añade fuerza física para cerrar estos vacíos y un vacío para extraer impurezas, lo que resulta en un objetivo denso y sin defectos, esencial para una deposición de película delgada estable y de alta calidad.

La mecánica de la densificación superior

Aceleración de la reorganización de partículas

En el sinterizado sin presión, las partículas se unen lentamente a través de la difusión térmica. La prensa caliente al vacío introduce presión mecánica (típicamente 5-30 MPa) como fuerza impulsora adicional.

Esta fuerza externa promueve el contacto inmediato y el flujo plástico entre las partículas del polvo. Fuerza físicamente los granos a unirse, acelerando significativamente la eliminación de poros que la energía térmica por sí sola podría no cerrar.

Lograr densidad a temperaturas más bajas

Debido a que la presión mecánica ayuda al proceso de difusión, el material alcanza la densificación completa a temperaturas significativamente más bajas en comparación con los métodos sin presión.

Esta reducción de la carga térmica es crucial. Minimiza el riesgo de alterar la composición química del material IZO al tiempo que garantiza la integridad estructural del cuerpo cerámico final.

Ventajas críticas para el rendimiento del IZO

Eliminación de defectos de pulverización

El principal enemigo de un objetivo de alto rendimiento es la porosidad. Los poros internos en un objetivo provocan arcos de pulverización (descargas eléctricas) y la generación de partículas no deseadas durante el proceso de recubrimiento.

Al lograr densidades relativas superiores al 95-99%, la prensa caliente al vacío elimina eficazmente estos vacíos internos. Esto garantiza un proceso de deposición suave y consistente, esencial para aplicaciones de semiconductores y pantallas.

Control del crecimiento del grano

La rápida densificación proporcionada por la prensa caliente requiere tiempos de mantenimiento más cortos a temperaturas pico. Esto inhibe eficazmente el crecimiento excesivo del grano.

Mantener una estructura de grano fina y uniforme mejora significativamente las propiedades mecánicas del objetivo. Para las cerámicas ópticas, esta microestructura también mejora la transmitancia óptica.

Mejora de la pureza a través del vacío

El proceso opera en un entorno de alto vacío. Esto facilita la eliminación de gases ocluidos y promueve la volatilización de impurezas metálicas de bajo punto de fusión.

El resultado es un objetivo con contenido de gas (<850 ppm) y carbono (<100 ppm) estrictamente controlado. La alta pureza es innegociable para los objetivos IZO, ya que las impurezas degradan directamente el rendimiento eléctrico de la película pulverizada.

Gestión de la complejidad y los riesgos del proceso

El desafío de la descarga de gas

Si bien la presión es beneficiosa, aplicarla demasiado rápido puede atrapar gases dentro del compactado de polvo.

Para prevenir bloqueos causados por una mala descarga de gas, se requieren funciones de presión programables. La presión debe aplicarse lentamente durante la fase de calentamiento para permitir que los volátiles escapen antes de que la capa exterior se selle por completo.

Mitigación del estrés térmico

Los objetivos cerámicos grandes son frágiles y propensos a agrietarse bajo estrés térmico.

Los hornos de prensa caliente al vacío mitigan esto a través de una despresurización precisa. La despresurización lenta durante la fase de enfriamiento es esencial para evitar que el objetivo se agriete debido a la liberación rápida de estrés térmico y mecánico.

Tomar la decisión correcta para su objetivo

Al seleccionar un método de fabricación para objetivos IZO, priorice la prensa caliente al vacío en función de sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Estabilidad de Pulverización: Elija este método para maximizar la densidad y eliminar los poros internos, lo que previene directamente los arcos y la contaminación por partículas.

- Si su enfoque principal es la Pureza de la Película: Confíe en el entorno de vacío para eliminar impurezas volátiles y gases ocluidos que de otro modo degradarían la conductividad eléctrica.

- Si su enfoque principal es la Integridad Estructural: Utilice las capacidades de presión programable para producir objetivos de gran tamaño y sin grietas con estructuras de grano uniformes.

El sinterizado en prensa caliente al vacío transforma la producción de objetivos IZO de un simple proceso de calentamiento a una operación de ingeniería de precisión, entregando la densidad y pureza requeridas para aplicaciones de alta tecnología.

Tabla resumen:

| Característica | Sinterizado sin presión | Sinterizado en prensa caliente al vacío |

|---|---|---|

| Fuerza impulsora | Solo energía térmica | Energía térmica + Presión mecánica |

| Densificación | Lenta, propensa a vacíos | Rápida, densidad cercana a la teórica |

| Estabilidad de pulverización | Riesgo de arcos/partículas | Rendimiento estable, baja formación de arcos |

| Control de impurezas | Riesgo de contaminación atmosférica | Eliminación de gases/metales en alto vacío |

| Estructura del grano | Riesgo de crecimiento excesivo | Control de grano fino y uniforme |

Maximice el rendimiento de su objetivo IZO con KINTEK

No se conforme con objetivos cerámicos porosos que provocan defectos de pulverización. Los sistemas de prensa caliente al vacío de alta precisión de KINTEK proporcionan la presión mecánica y el control térmico necesarios para lograr una densidad relativa superior al 99% y una pureza química superior.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de laboratorio e industriales. Ya sea que esté produciendo semiconductores avanzados o recubrimientos ópticos, nuestra tecnología garantiza que sus materiales cumplan con los más altos estándares de integridad estructural.

¿Listo para mejorar su ciencia de materiales? ¡Contacte a nuestros expertos técnicos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los pasos en el proceso de sinterización por prensado en caliente? Logre una densidad y un rendimiento de material superiores

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Qué función cumple un horno de prensa en caliente al vacío en la densificación de aleaciones Nb-22.5Cr-5Si? Lograr densidad y pureza completas para aleaciones refractarias

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Guía experta para el éxito de los compuestos TiAl/Ti6Al4V

- ¿Cómo afectan el vacío y el argón a los compuestos de Ag-Ti2SnC? Optimice el sinterizado con hornos industriales de prensado en caliente

- ¿Qué es la sinterización en caliente activada y cuáles son sus ventajas? Lograr una densificación superior del material de manera eficiente

- ¿Por qué son necesarios los moldes de grafito durante el proceso de sinterización por prensado en caliente de Fe-Cu-Ni-Sn-VN? Herramientas esenciales de sinterización

- ¿Cómo influye la función de control de presión en un horno de sinterización de prensado en caliente al vacío en los materiales de herramientas cerámicas?