El control preciso de la presión actúa como un regulador crítico durante la fase de mantenimiento de la sinterización, determinando directamente la densidad final y el tamaño del grano de los materiales de herramientas cerámicas. Facilita el movimiento de la fase líquida para llenar los vacíos y, al mismo tiempo, inhibe el crecimiento anormal de los granos. Este proceso produce una microestructura fina y uniformemente distribuida que mejora significativamente tanto la dureza como la tenacidad a la fractura.

Al servir como una fuerza impulsora externa para la densificación, la presión controlada permite la eliminación de vacíos y la difusión atómica a temperaturas más bajas. Esto evita el recrudecimiento excesivo de los granos comúnmente asociado con la sinterización sin presión a altas temperaturas, lo que resulta en un compuesto superior de grano fino.

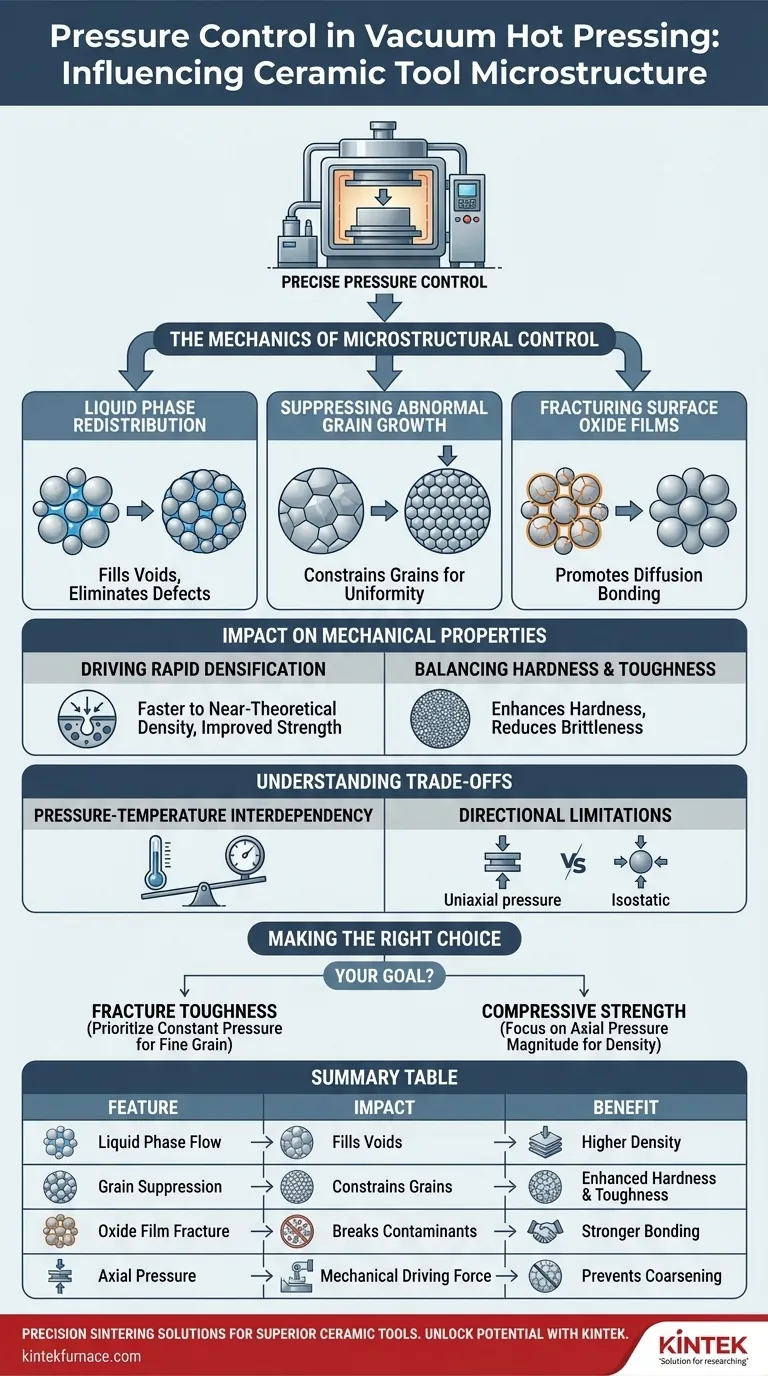

La Mecánica del Control Microestructural

Facilitación de la Redistribución de la Fase Líquida

Durante la fase de mantenimiento de la sinterización, la aplicación de presión constante es esencial para controlar la porosidad.

La presión actúa como una fuerza mecánica que empuja la fase líquida hacia los vacíos intersticiales.

Esto asegura que los huecos entre las partículas se llenen de manera eficiente, eliminando defectos que podrían conducir a debilidad estructural.

Supresión del Crecimiento Anormal de Granos

Uno de los principales riesgos durante la sinterización es la expansión descontrolada del tamaño del grano, lo que reduce la resistencia del material.

El control preciso de la presión restringe físicamente los granos, evitando que crezcan de manera anormalmente grande.

Esto da como resultado una estructura de grano fina y uniforme, que es el sello distintivo de las herramientas cerámicas de alto rendimiento.

Fractura de Películas de Óxido Superficiales

Para lograr una unión sólida, las partículas deben estar en contacto directo sin la interferencia de contaminantes superficiales.

La presión aplicada en una prensa en caliente al vacío ayuda a fracturar las películas de óxido que se forman naturalmente en las superficies del polvo.

La rotura de estas películas promueve la unión por difusión, permitiendo que los átomos se entrelacen de manera más efectiva para una estructura cohesiva.

El Impacto en las Propiedades Mecánicas

Impulso de la Densificación Rápida

La presión proporciona una fuerza impulsora adicional más allá de la energía térmica para cerrar los poros.

Esto permite que el material alcance una densidad cercana a la teórica mucho más rápido que en entornos sin presión.

Una mayor densidad relativa se correlaciona directamente con una mejor resistencia a la compresión y una mayor integridad estructural.

Equilibrio entre Dureza y Tenacidad

Una microestructura de grano fino es fundamental para el rendimiento mecánico de las herramientas cerámicas.

Al limitar el crecimiento del grano y garantizar una distribución uniforme, el control de la presión mejora la dureza del material.

Simultáneamente, la reducción de los vacíos mejora la tenacidad a la fractura, haciendo que la herramienta sea menos frágil y más duradera bajo tensión.

Comprender las Compensaciones

La Interdependencia Presión-Temperatura

Si bien la presión es una herramienta poderosa, no puede compensar una gestión térmica incorrecta.

La presión permite la sinterización a temperaturas más bajas, lo que ayuda a preservar las estructuras de grano fino, pero la temperatura aún debe ser suficiente para desencadenar la difusión de la reacción.

Si la temperatura es demasiado baja, incluso una alta presión puede no generar las fases intermedias necesarias (como la conversión de titanio a Al3Ti) requeridas para el refuerzo.

Limitaciones Direccionales

El prensado en caliente al vacío generalmente aplica presión axialmente (desde una dirección).

Si bien esto crea una excelente densidad, ocasionalmente puede conducir a propiedades anisotrópicas si las partículas se alinean preferentemente a lo largo del eje de tensión.

Debe evaluar si la geometría de su componente específico requiere presión isostática (presión desde todos los lados) en lugar de la presión uniaxial proporcionada aquí.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus materiales de herramientas cerámicas, alinee su estrategia de presión con sus requisitos mecánicos específicos:

- Si su enfoque principal es la Tenacidad a la Fractura: Priorice la presión constante durante la fase de mantenimiento para inhibir el crecimiento del grano, asegurando que la microestructura permanezca fina y uniforme.

- Si su enfoque principal es la Resistencia a la Compresión: Concéntrese en la magnitud de la presión axial (por ejemplo, 20 MPa) para impulsar el cierre máximo de los poros y lograr la mayor densidad relativa posible.

Dominar el control de la presión le permite desacoplar la densificación del crecimiento del grano, logrando un equilibrio de materiales que la temperatura por sí sola no puede proporcionar.

Tabla Resumen:

| Característica | Impacto en la Microestructura | Beneficio Mecánico |

|---|---|---|

| Flujo de Fase Líquida | Llena vacíos intersticiales y elimina poros | Mayor densidad relativa e integridad estructural |

| Supresión de Granos | Restringe los granos a un tamaño fino y uniforme | Mejora de la dureza y la tenacidad a la fractura |

| Fractura de Película de Óxido | Rompe contaminantes superficiales para contacto directo | Unión por difusión atómica más fuerte |

| Presión Axial | Proporciona fuerza impulsora mecánica a temperaturas más bajas | Previene el recrudecimiento de granos inducido por el calor |

Soluciones de Sinterización de Precisión para Herramientas Cerámicas Superiores

Desbloquee todo el potencial de sus materiales con KINTEK. Nuestros hornos de sinterización de prensado en caliente al vacío proporcionan la regulación precisa de presión y temperatura requerida para lograr una densidad cercana a la teórica y microestructuras de grano fino.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura de laboratorio, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades de procesamiento únicas. Ya sea que esté optimizando para tenacidad a la fractura o resistencia a la compresión, nuestro equipo de ingeniería está listo para ayudarlo a diseñar la solución térmica perfecta.

¿Listo para mejorar el rendimiento de su material? ¡Contáctenos hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente en la densificación de materiales? Logre una densidad superior para materiales avanzados

- ¿Cómo beneficia el prensado en caliente al vacío a la metalurgia de polvos? Logre Materiales Densos y de Alto Rendimiento

- ¿Se puede usar una prensa de calor para laminar? Una guía práctica para proyectos de bricolaje y manualidades

- ¿Cuál es el uso de una prensa caliente? Logre una unión perfecta y materiales de alto rendimiento

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo mejora un horno de prensa en caliente al vacío las cerámicas de Ti2AlN? Logra una densidad de 4,15 g/cm³ y una resistencia superior

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuál es el principio del prensado en caliente en la fabricación? Logre componentes de alta densidad con precisión