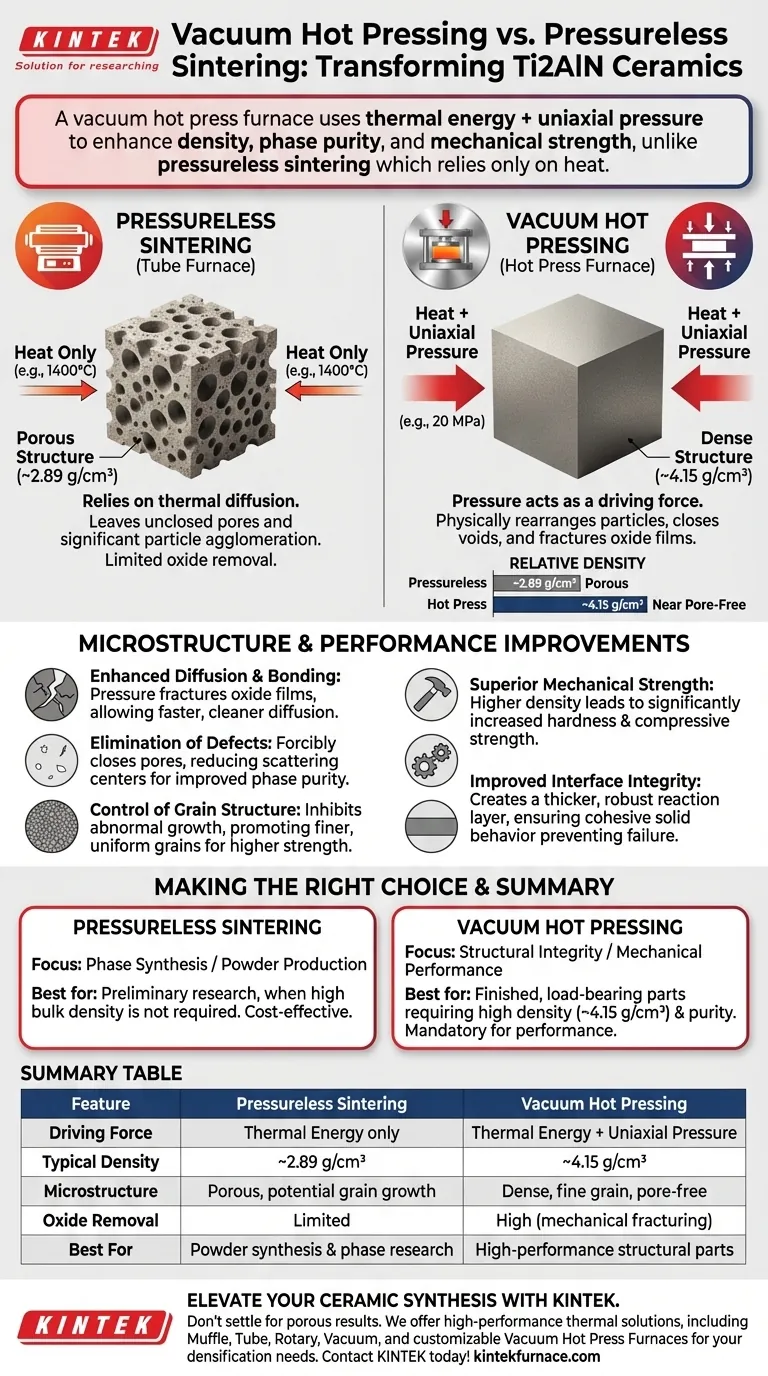

Un horno de prensa en caliente al vacío transforma fundamentalmente la calidad de las cerámicas de Ti2AlN al aplicar presión mecánica uniaxial además de alta energía térmica. Mientras que el sinterizado convencional sin presión a menudo produce un material poroso con una densidad de solo ~2,89 g/cm³, el mecanismo asistido por presión de una prensa en caliente eleva la densidad a ~4,15 g/cm³, lo que resulta en un componente mecánicamente superior y casi libre de poros.

Conclusión Clave El sinterizado sin presión se basa únicamente en el calor, y a menudo no logra eliminar los poros en cerámicas complejas como el Ti2AlN. El prensado en caliente al vacío introduce la presión mecánica como una "fuerza impulsora" adicional, forzando físicamente a las partículas a reorganizarse y unirse. Esto cierra los vacíos y fractura los óxidos superficiales, entregando un material con densidad, pureza de fase y resistencia mecánica optimizadas.

La Mecánica de la Densificación

Superando las Limitaciones Cinéticas

En el sinterizado sin presión (utilizando un horno tubular estándar), el material depende de la difusión atómica impulsada únicamente por la temperatura (por ejemplo, 1400 °C). Esto a menudo deja poros sin cerrar y resulta en una aglomeración significativa de partículas.

El Papel de la Presión Mecánica

Una prensa en caliente al vacío aplica presión uniaxial (por ejemplo, 20 MPa) durante el proceso de calentamiento. Esto proporciona una fuerza impulsora externa que trabaja junto con la energía térmica. Fuerza físicamente a las partículas a unirse, promoviendo la reorganización y asegurando que los vacíos se llenen.

Ganancias Cuantificables de Densidad

La diferencia en los resultados es drástica. Las muestras de Ti2AlN sintetizadas sin presión alcanzan una densidad relativa de aproximadamente 2,891 g/cm³. Bajo las mismas condiciones térmicas pero con asistencia de presión, la densidad aumenta a aproximadamente 4,15 g/cm³.

Mejoras Microestructurales

Difusión y Unión Mejoradas

Una alta densidad no se trata solo de empaquetar partículas más apretadas; se trata de la unión. La presión aplicada ayuda a fracturar las películas de óxido en las superficies del polvo, que son barreras comunes en la síntesis de cerámica. Romper estas películas permite una difusión más limpia y rápida entre los elementos (Ti, Al, N) en los límites de grano.

Eliminación de Defectos

Al cerrar forzosamente los poros, la prensa en caliente reduce significativamente los defectos internos. En sistemas cerámicos similares, se ha demostrado que esta reducción de los centros de dispersión (vacíos y límites de grano) mejora las propiedades físicas. Para el Ti2AlN, esto se manifiesta como una pureza de fase sustancialmente mejorada, asegurando que el material consista en la estructura cristalina deseada en lugar de subproductos secundarios.

Control de la Estructura de Grano

La presión inhibe el crecimiento anormal de grano. En entornos sin presión, los granos pueden crecer de manera desigual, debilitando el material. La restricción mecánica de la prensa en caliente fomenta una estructura de grano más fina y uniforme, que está directamente relacionada con una mayor resistencia del material.

Impacto en el Rendimiento

Resistencia Mecánica Superior

La eliminación de la porosidad se correlaciona directamente con el rendimiento mecánico. Un cuerpo denso con una fuerte unión intergranular exhibe una dureza y resistencia a la compresión significativamente mayores en comparación con un material poroso sinterizado sin presión.

Integridad de Interfaz Mejorada

La difusión asistida por presión crea una capa de reacción más gruesa y robusta entre las partículas. Esta "zona de transición" asegura que el material actúe como un sólido cohesivo en lugar de una colección de partículas débilmente unidas, previniendo fallos bajo tensión.

Comprendiendo las Compensaciones

Complejidad del Equipo

Un horno tubular de vacío/atmósfera es capaz de inducir las reacciones de fase sólida necesarias para crear Ti2AlN. Si el objetivo es simplemente la síntesis preliminar o la creación de polvo, el horno tubular es suficiente y probablemente más rentable.

La Necesidad de Presión

Sin embargo, para aplicaciones estructurales, el horno tubular es insuficiente. No puede proporcionar la densificación requerida para una pieza terminada. La prensa en caliente añade complejidad y costo, pero es obligatoria si el objetivo es un componente cerámico completamente denso y capaz de soportar carga.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el método de sinterizado correcto para sus requisitos específicos de Ti2AlN, considere lo siguiente:

- Si su enfoque principal es la Síntesis de Fase/Producción de Polvo: Confíe en el sinterizado sin presión (horno tubular). Genera con éxito la fase cristalina principal y es adecuado cuando no se requiere alta densidad aparente.

- Si su enfoque principal es la Integridad Estructural/Rendimiento Mecánico: Debe utilizar una prensa en caliente al vacío. Es la única forma de lograr la densidad de ~4,15 g/cm³ requerida para maximizar la dureza, reducir la porosidad y garantizar la pureza de fase.

En última instancia, mientras que el calor inicia la reacción química, es la aplicación de presión la que asegura la integridad estructural requerida para aplicaciones de alto rendimiento.

Tabla Resumen:

| Característica | Sinterizado sin Presión (Horno Tubular) | Prensado en Caliente al Vacío |

|---|---|---|

| Fuerza Impulsora | Solo Energía Térmica | Energía Térmica + Presión Uniaxial |

| Densidad Típica | ~2,89 g/cm³ | ~4,15 g/cm³ |

| Microestructura | Porosa, posible crecimiento de grano | Densa, grano fino, sin poros |

| Eliminación de Óxido | Limitada | Alta (fractura mecánica) |

| Mejor para | Síntesis de polvo e investigación de fases | Piezas estructurales de alto rendimiento |

Mejore su Síntesis de Cerámica con KINTEK

No se conforme con resultados porosos cuando su aplicación exige perfección estructural. KINTEK proporciona soluciones térmicas líderes en la industria diseñadas para cumplir con las rigurosas demandas de la investigación de materiales avanzados. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, así como Hornos de Prensado en Caliente al Vacío personalizables adaptados a sus necesidades únicas de densificación.

Ya sea que esté realizando síntesis de fases preliminares o fabricando componentes de Ti2AlN que soportan carga, nuestros ingenieros están listos para ayudarle a optimizar su proceso.

¡Contacte a KINTEK hoy mismo para encontrar el horno perfecto para su laboratorio!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas del SPS frente al prensado en caliente para Ti-6Al-4V/HA? Maximizar la bioactividad con el sinterizado rápido

- ¿Cómo beneficia un horno de prensa caliente al vacío a los experimentos de sinterización? Logre una densidad y pureza de material superiores

- ¿Qué funciones desempeñan los moldes de grafito durante el SPS de MgTiO3-CaTiO3? Lograr una densificación rápida y de precisión

- ¿Cuáles son las ventajas únicas del Sinterizado por Plasma de Chispa (SPS)? Desbloquea la Resistencia de Carburo Ultrafino

- ¿Cuáles son las principales ventajas del prensado en caliente en la metalurgia de polvos? Lograr componentes de alta densidad y grano fino

- ¿Cómo se deben seleccionar los elementos calefactores y los métodos de presurización para los hornos de prensado en caliente al vacío? Optimizar para la temperatura y la densidad

- ¿Cuáles son las ventajas de usar yunques WC-Co en UHP-SPS? Desbloquee presiones de sinterización extremas y densidad de materiales

- ¿Cuál es el propósito de usar una prensa hidráulica de laboratorio para el Telururo de Bismuto? Optimizar cuerpos verdes termoeléctricos