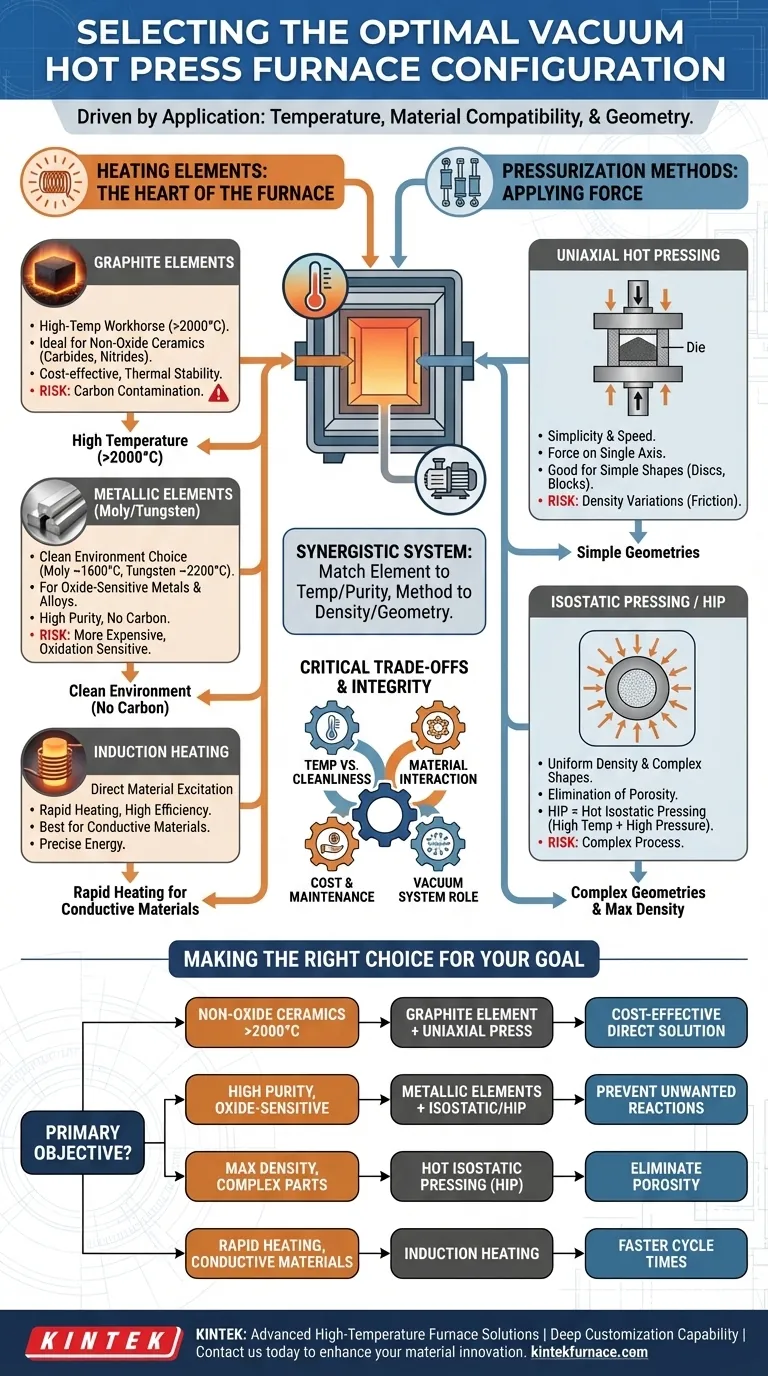

La selección de la configuración correcta para un horno de prensado en caliente al vacío es una decisión crítica impulsada por la física y la química de su aplicación. La elección del elemento calefactor y el método de presurización dependen de dos factores principales: la temperatura de funcionamiento máxima que requiere y la compatibilidad del material dentro del horno. Para aplicaciones de alta temperatura (>2000°C) como las cerámicas no óxido, los elementos de grafito son el estándar, mientras que los elementos metálicos como el molibdeno se utilizan en entornos más limpios y de temperatura moderada donde la contaminación por carbono es inaceptable. La presurización se elige en función de la geometría de la pieza y los objetivos de densidad; el prensado uniaxial es común para formas simples, mientras que el prensado isostático proporciona una densidad uniforme para componentes complejos.

La configuración óptima del horno no consiste en encontrar la única tecnología "mejor", sino en crear un sistema sinérgico. Su elección del elemento calefactor dicta la temperatura alcanzable y la pureza atmosférica, mientras que el método de presurización determina la densidad final y la complejidad geométrica de su componente.

Adaptación de los elementos calefactores a su aplicación

El elemento calefactor es el corazón del horno. Su selección influye directamente en la ventana de procesamiento disponible. En el vacío, la transferencia de calor se produce principalmente a través de la radiación térmica, lo que significa que el material del elemento y su colocación son primordiales.

Elementos de grafito: El caballo de batalla de alta temperatura

El grafito es la opción más común para aplicaciones de temperatura muy alta, capaz a menudo de superar los 2200°C. Ofrece una excelente estabilidad térmica y es relativamente rentable.

Estos elementos son ideales para sinterizar materiales no óxido como carburos y nitruros. Su principal inconveniente es el potencial de contaminación por carbono debido al desgasificación, que puede reaccionar con el material que se está procesando.

Elementos metálicos (Molibdeno/Tungsteno): La opción de entorno limpio

Para aplicaciones que exigen alta pureza y sin interacción de carbono, los elementos metálicos son la solución. El molibdeno (hasta ~1600°C) y el tungsteno (hasta ~2200°C) proporcionan entornos de calentamiento excepcionalmente limpios.

Son el estándar para procesar ciertos metales sensibles a los óxidos, aleaciones y cerámicas específicas. Sin embargo, estos elementos son más caros y deben protegerse del oxígeno a altas temperaturas para evitar una degradación rápida.

Calentamiento por Inducción: Excitación directa del material

El calentamiento por inducción opera bajo un principio diferente. En lugar de irradiar calor desde un elemento, utiliza una bobina electromagnética para inducir una corriente eléctrica directamente en la pieza de trabajo conductora o en un susceptor.

Este método permite velocidades de calentamiento extremadamente rápidas y es altamente eficiente, ya que la energía se genera precisamente donde se necesita. Es más adecuado para procesar materiales eléctricamente conductores.

Elección del método de presurización correcto

El objetivo del prensado en caliente es aplicar fuerza a temperaturas elevadas para acelerar la densificación. La forma en que se aplica esta fuerza tiene un gran impacto en las propiedades de la pieza final.

Prensado en caliente uniaxial: Para simplicidad y velocidad

El prensado uniaxial aplica fuerza a lo largo de un solo eje, utilizando típicamente un pistón superior e inferior para comprimir el polvo en una matriz. Esta es la forma más simple y común de prensado en caliente.

Es adecuado para producir piezas con geometrías simples, como discos o bloques. Sin embargo, la fricción entre el polvo y las paredes de la matriz puede provocar ligeras variaciones de densidad dentro de la pieza.

Prensado isostático: Para densidad uniforme y formas complejas

El prensado isostático aplica presión uniformemente desde todas las direcciones, generalmente utilizando un gas inerte de alta presión. Esto elimina los gradientes de densidad observados en el prensado uniaxial.

Este método es ideal para crear piezas con geometrías complejas o cuando lograr la mayor densidad uniforme posible es el objetivo principal. El Prensado Isostático en Caliente (HIP) combina esta presión uniforme con alta temperatura en un solo proceso, convirtiéndose en el estándar de oro para eliminar toda la porosidad residual en componentes críticos.

Comprensión de las compensaciones y la integridad del sistema

Un horno de prensado en caliente al vacío es un sistema donde cada componente debe funcionar en armonía. Una mala elección en un área puede comprometer todo el proceso.

Temperatura frente a limpieza

Esta es la compensación más fundamental. El grafito ofrece las temperaturas más altas pero introduce carbono. Los elementos metálicos ofrecen la máxima limpieza pero tienen límites de temperatura más bajos y son menos tolerantes a las malas condiciones de vacío.

El riesgo de interacción de materiales

Debe asegurarse la compatibilidad química entre la pieza de trabajo, los elementos calefactores y el aislamiento del horno a la temperatura objetivo. Por ejemplo, el uso de elementos de grafito para procesar un material que forma fácilmente carburos indeseables es un defecto crítico del proceso.

Consideraciones de coste y mantenimiento

Los elementos de grafito suelen ser menos costosos de reemplazar, pero pueden ser frágiles y requieren un manejo cuidadoso. Los elementos metálicos son más duraderos, pero tienen un coste inicial más alto y pueden volverse quebradizos debido a la recristalización con el tiempo, lo que requiere un reemplazo periódico.

El papel crítico del sistema de vacío

Un sistema de calentamiento y prensado excepcional es ineficaz sin un sistema de vacío robusto. Se necesita una alta velocidad de bombeo para evacuar rápidamente los contaminantes atmosféricos y para gestionar cualquier desgasificación de la pieza de trabajo durante el calentamiento, asegurando que el entorno del proceso se mantenga puro.

Tomar la decisión correcta para su objetivo

Para seleccionar el sistema óptimo, alinee su objetivo principal de procesamiento con la tecnología correspondiente.

- Si su enfoque principal es procesar cerámicas o carburos no óxido a temperaturas muy altas (>2000°C): Un elemento calefactor de grafito con una prensa uniaxial es su solución más directa y rentable.

- Si su enfoque principal es producir metales sensibles a los óxidos de alta pureza o ciertas cerámicas sin contaminación por carbono: Un horno con elementos metálicos (molibdeno o tungsteno) es la opción necesaria para prevenir reacciones no deseadas.

- Si su enfoque principal es lograr la máxima densidad teórica y eliminar toda la porosidad interna en piezas complejas: El Prensado Isostático en Caliente (HIP) es el método superior, a menudo utilizado para densificar piezas después de la formación inicial.

- Si su enfoque principal es el calentamiento rápido de materiales conductores para tiempos de ciclo más rápidos: Un sistema de calentamiento por inducción ofrece una velocidad inigualable al transferir energía directamente a la pieza de trabajo.

Al comprender estos principios fundamentales, puede especificar con confianza un sistema de horno que sirva como una herramienta precisa para su innovación de materiales.

Tabla de resumen:

| Factor de selección | Opciones de elementos calefactores | Métodos de presurización |

|---|---|---|

| Alta temperatura (>2000°C) | Grafito | Prensado uniaxial |

| Entorno limpio (Sin carbono) | Molibdeno/Tungsteno | Prensado isostático |

| Calentamiento rápido para materiales conductores | Calentamiento por inducción | Prensado Isostático en Caliente (HIP) |

¿Listo para optimizar la configuración de su horno de prensado en caliente al vacío? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su innovación de materiales con soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes