En esencia, un horno de prensa caliente al vacío proporciona un nivel de control inigualable sobre las tres variables más críticas en la sinterización: temperatura, atmósfera y presión. Esta combinación permite la creación de materiales densos, puros y estructuralmente superiores que a menudo son imposibles de lograr con los hornos atmosféricos convencionales. Resuelve los problemas fundamentales de oxidación, porosidad y resultados inconsistentes que afectan a muchos experimentos con materiales avanzados.

El desafío central en la sinterización es fusionar partículas de polvo en una masa sólida sin defectos. Un horno de prensa caliente al vacío aborda esto directamente utilizando un vacío limpio para evitar la contaminación mientras aplica simultáneamente presión mecánica para forzar físicamente el material a un estado denso.

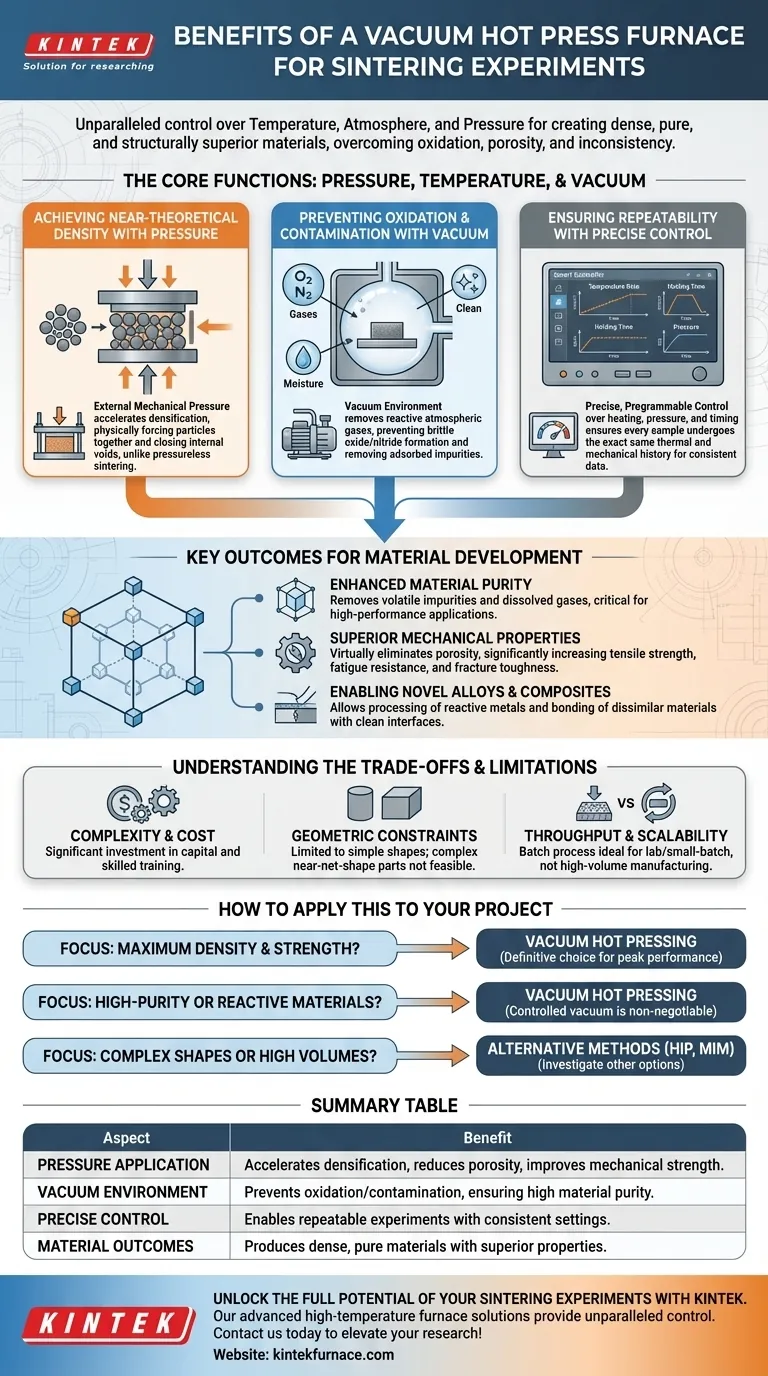

Las funciones principales: desglosando la presión, la temperatura y el vacío

Una prensa caliente al vacío no es solo un horno; es un entorno de procesamiento altamente controlado. Comprender cómo funcionan sus funciones principales en conjunto es clave para apreciar sus beneficios en el trabajo experimental.

Lograr una densidad cercana a la teórica con presión

La sinterización se basa en la difusión atómica para unir partículas y eliminar los huecos, o poros, entre ellas.

La aplicación de presión mecánica externa acelera drásticamente este proceso. Fuerza físicamente las partículas a acercarse, cierra los vacíos internos y promueve los mecanismos de difusión que conducen a la densificación.

Esta es una ventaja significativa sobre la sinterización convencional "sin presión", que se basa únicamente en el calor y a menudo puede dejar porosidad residual, debilitando el material final.

Prevención de la oxidación y la contaminación con vacío

Muchos materiales avanzados, particularmente metales como el titanio o ciertas cerámicas, son altamente reactivos con el oxígeno y el nitrógeno a temperaturas de sinterización.

La creación de un ambiente de vacío elimina estos gases atmosféricos reactivos. Esto previene la formación de capas frágiles de óxido o nitruro en las superficies de las partículas, lo que inhibiría una unión adecuada y degradaría las propiedades finales.

Este ambiente limpio también elimina los gases adsorbidos y la humedad del polvo inicial, lo que lleva a una mayor pureza y una mejor humectabilidad en la sinterización en fase líquida.

Garantía de repetibilidad con control preciso

Los experimentos científicos exigen consistencia. Los sistemas integrados del horno permiten un control preciso y programable de la velocidad de calentamiento, la temperatura final, el tiempo de mantenimiento y la presión aplicada.

Esto asegura que cada muestra se someta exactamente a la misma historia térmica y mecánica. Este nivel de control es fundamental para minimizar el crecimiento de grano, controlar las transformaciones de fase y producir datos fiables y repetibles para el análisis.

Resultados clave para el desarrollo de materiales

El control preciso sobre el entorno de sinterización se traduce directamente en resultados de materiales superiores que son críticos para la investigación y el desarrollo.

Mayor pureza del material

La combinación de alto calor y vacío actúa como un proceso de refinación. Ayuda a eliminar impurezas volátiles y gases disueltos como el hidrógeno y el oxígeno del material.

El material de alta pureza resultante es esencial para aplicaciones donde incluso trazas de contaminantes pueden degradar el rendimiento eléctrico, óptico o mecánico.

Propiedades mecánicas superiores

El objetivo final de la sinterización es a menudo un material con resistencia y durabilidad óptimas.

Al eliminar virtualmente la porosidad y prevenir inclusiones de óxido débiles y frágiles, el prensado en caliente al vacío produce materiales con una resistencia a la tracción, resistencia a la fatiga y tenacidad a la fractura significativamente mayores. La pieza final es densa, limpia y estructuralmente sólida.

Habilitación de nuevas aleaciones y compuestos

Esta tecnología abre la puerta a materiales que de otro modo no podrían fabricarse.

Es indispensable para el procesamiento de metales y aleaciones reactivos, o para la creación de compuestos mediante la unión de materiales disímiles que requieren una interfaz impecablemente limpia para formar una unión fuerte.

Comprender las compensaciones y limitaciones

Aunque potente, una prensa caliente al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Complejidad y costo

Estos son equipos sofisticados y costosos. Requieren operadores calificados para administrar los sistemas de vacío, los controles de presión y la programación, lo que representa una inversión significativa tanto en capital como en capacitación.

Restricciones geométricas

El uso de una prensa uniaxial (que empuja desde una o dos direcciones) significa que el prensado en caliente se limita típicamente a producir formas relativamente simples, como cilindros, discos y bloques rectangulares. Las piezas complejas con forma casi neta no son factibles con este método.

Rendimiento y escalabilidad

El prensado en caliente al vacío es fundamentalmente un proceso por lotes. Si bien es ideal para experimentos a escala de laboratorio y producción de lotes pequeños de componentes de alto valor, no es adecuado para la fabricación continua de gran volumen.

Cómo aplicar esto a su proyecto

Su elección del método de sinterización debe estar impulsada por el objetivo final de su experimento o producto.

- Si su enfoque principal es la máxima densidad y el rendimiento mecánico: El prensado en caliente al vacío es la elección definitiva para eliminar la porosidad y lograr la máxima resistencia del material.

- Si su enfoque principal es la creación de materiales de alta pureza o reactivos: La atmósfera de vacío controlada no es negociable, lo que convierte a este horno en una opción líder.

- Si su enfoque principal es la producción de formas complejas o grandes volúmenes: Debe investigar métodos alternativos como el prensado isostático en caliente (HIP) o el moldeo por inyección de polvo, ya que las limitaciones geométricas y de lote de una prensa caliente pueden ser prohibitivas.

En última instancia, dominar las propiedades de su material comienza con el dominio de su entorno de procesamiento.

Tabla resumen:

| Aspecto | Beneficio |

|---|---|

| Aplicación de presión | Acelera la densificación, reduce la porosidad y mejora la resistencia mecánica. |

| Ambiente de vacío | Previene la oxidación y la contaminación, asegurando una alta pureza del material. |

| Control preciso | Permite experimentos repetibles con configuraciones consistentes de temperatura y presión. |

| Resultados del material | Produce materiales densos y puros con propiedades mecánicas superiores para aplicaciones avanzadas. |

Libere todo el potencial de sus experimentos de sinterización con KINTEK

¿Lucha con la oxidación, la porosidad o los resultados inconsistentes en el desarrollo de sus materiales? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos los hornos de vacío y atmósfera, están diseñadas para proporcionar un control inigualable sobre la temperatura, la presión y la atmósfera. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea que esté trabajando con metales reactivos, cerámicas o nuevos compuestos. Logre una densidad, pureza y repetibilidad superiores en su laboratorio: contáctenos hoy para discutir cómo nuestros sistemas de horno a medida pueden elevar su investigación e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas