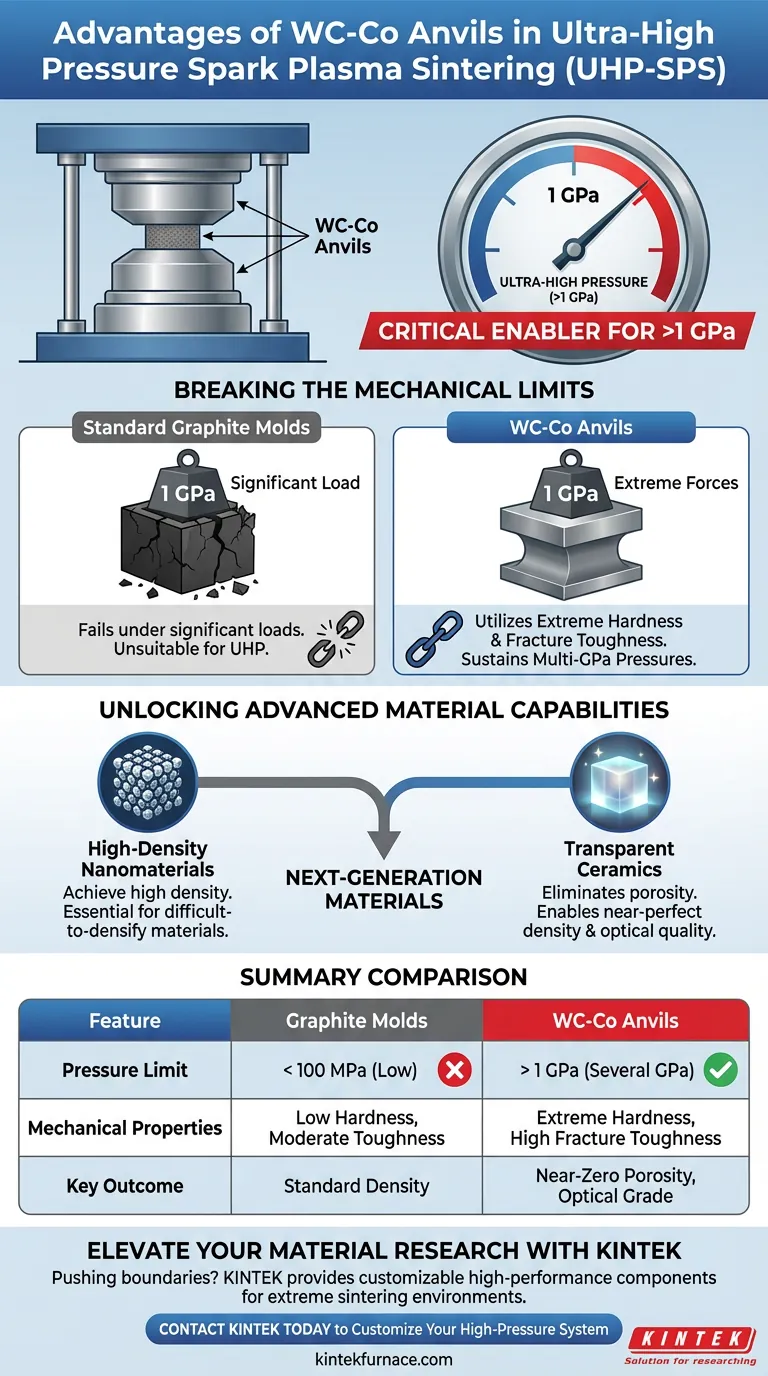

Los yunques de carburo de tungsteno-cobalto (WC-Co) son el habilitador crítico para operar en rangos de presión que superan 1 GPa. En entornos de sinterización por plasma de chispa de ultra alta presión (UHP-SPS), los moldes de grafito estándar carecen de la capacidad de carga necesaria. El WC-Co proporciona la integridad estructural requerida para soportar estas fuerzas extremas sin fallar.

Mientras que los moldes de grafito tradicionales fallan bajo cargas significativas, los yunques de WC-Co utilizan una dureza extrema y tenacidad a la fractura para mantener presiones de varios GPa, desbloqueando la capacidad de fabricar nanomateriales de alta densidad y cerámicas transparentes.

Superando los límites mecánicos de la sinterización

Rompiendo la barrera de 1 GPa

Las operaciones de sinterización estándar a menudo utilizan grafito, pero este material alcanza un techo de rendimiento difícil de superar.

El grafito simplemente carece de la capacidad de carga requerida para aplicaciones de ultra alta presión (UHP).

Cuando su proceso requiere presiones estáticas superiores a 1 GPa, el uso de WC-Co no es solo una ventaja; es una necesidad mecánica.

Propiedades esenciales del material

La efectividad del WC-Co en estos entornos se debe a dos características físicas específicas: dureza extrema y tenacidad a la fractura.

Estas propiedades permiten que los yunques mantengan su forma e integridad estructural bajo cargas de varios GPa.

Sin esta combinación de tenacidad y dureza, el yunque probablemente se deformaría o fracturaría durante el ciclo de sinterización.

Desbloqueando capacidades avanzadas de materiales

Fabricación de nanomateriales de alta densidad

La principal ventaja de mantener presiones tan altas es el efecto sobre el material que se está sinterizando.

Los yunques de WC-Co permiten la aplicación de suficiente fuerza para lograr una alta densidad en nanomateriales.

Esta capacidad es esencial para investigadores e ingenieros que trabajan con materiales que son difíciles de densificar utilizando rangos de presión estándar.

Producción de cerámicas transparentes

La transparencia en las cerámicas depende estrictamente de la eliminación de la porosidad y el logro de una densidad casi perfecta.

Las presiones extremas facilitadas por los yunques de WC-Co son necesarias para forzar los materiales a este estado libre de vacíos.

En consecuencia, el WC-Co es la tecnología habilitadora para la producción de componentes cerámicos transparentes.

Comprendiendo las restricciones operativas

El umbral de carga

La decisión de usar WC-Co está definida por las limitaciones de la alternativa: el grafito.

Los usuarios deben reconocer que el grafito no es adecuado para UHP-SPS porque no puede soportar la carga requerida.

Por lo tanto, la "compensación" es operativa: para acceder al régimen por encima de 1 GPa, se ve obligado a abandonar el grafito en favor de la resiliencia mecánica superior del WC-Co.

Tomando la decisión correcta para su objetivo

La selección del material de yunque correcto está determinada estrictamente por su presión objetivo y los requisitos microestructurales de su producto final.

- Si su enfoque principal es la aplicación de presión extrema: Debe utilizar WC-Co para garantizar la estabilidad estructural y la seguridad a presiones estáticas superiores a 1 GPa.

- Si su enfoque principal es la calidad óptica o la densidad: Utilice yunques de WC-Co para generar la fuerza necesaria para producir nanomateriales completamente densos y cerámicas transparentes.

Al reemplazar el grafito con carburo de tungsteno-cobalto, usted cierra la brecha entre la sinterización estándar y la creación de materiales de alto rendimiento de próxima generación.

Tabla resumen:

| Característica | Moldes de grafito | Yunques WC-Co |

|---|---|---|

| Límite de presión | Típicamente < 100 MPa | Supera 1 GPa (Varios GPa) |

| Dureza | Baja | Extremadamente alta |

| Tenacidad a la fractura | Moderada/Baja | Alta |

| Aplicación principal | Sinterización estándar | UHP-SPS y nanomateriales |

| Resultado clave | Densidad estándar | Porosidad casi nula/Grado óptico |

Mejore su investigación de materiales con KINTEK

¿Está ampliando los límites de la ciencia de materiales? KINTEK proporciona los componentes de alto rendimiento necesarios para entornos de sinterización extremos. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables según sus especificaciones de investigación únicas.

No deje que los límites del equipo obstaculicen su innovación. Ya sea que esté desarrollando cerámicas transparentes o nanomateriales de alta densidad, nuestro equipo técnico está listo para diseñar una solución para usted.

Póngase en contacto con KINTEK hoy mismo para personalizar su sistema de alta presión

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Qué factores se deben considerar al seleccionar un equipo de prensa de vacío? Claves para un rendimiento óptimo

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante el procesamiento de aleaciones de titanio? Prevenir la fragilización para una ductilidad superior

- ¿Cómo afecta el control de temperatura a 950°C a los compuestos de SiC/Cu-Al2O3? Optimización del Sinterizado para Alta Resistencia

- ¿Qué papel juega un molde de grafito de alta resistencia en el prensado en caliente y la sinterización de Ag-Ti2SnC? Mejora la densificación

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío

- ¿En qué industrias se utiliza comúnmente la prensa de vacío? Esencial para la industria aeroespacial, médica y electrónica.

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la fabricación de compuestos de grafito/cobre de alta densidad? La solución de humectación forzada para compuestos superiores

- ¿Cuáles son las ventajas del SPS para los electrolitos BCZY712? Logra un 98% de densidad y una conductividad protónica superior