En el prensado en caliente y la sinterización de los compuestos de Ag-Ti2SnC, el molde de grafito de alta resistencia actúa como la interfaz crítica entre el equipo de procesamiento y el material, sirviendo simultáneamente como un contenedor de conformado geométrico y un medio para la transmisión de presión. Su función principal es mantener la rigidez estructural mientras transfiere la fuerza mecánica a la mezcla de polvo a temperaturas elevadas, asegurando la transformación de partículas sueltas a un material sólido a granel.

Al soportar presiones de 30 MPa a temperaturas de hasta 700 °C, el molde de grafito permite la densificación completa del compuesto. Esta estabilidad termomecánica es el factor decisivo para lograr una alta densidad relativa y minimizar la porosidad en el producto final.

Garantizar la Integridad Estructural Bajo Tensión

Para lograr un compuesto de alta calidad, el entorno de procesamiento debe controlarse rigurosamente. El molde de grafito proporciona la estabilidad física requerida para este entorno hostil.

El Papel del Contenido Físico

El molde sirve como el recipiente de conformado que define la forma y la precisión dimensional de la muestra. Restringe el polvo de Ag-Ti2SnC, evitando la expansión lateral mientras dirige las fuerzas aplicadas axialmente.

Soportar Presión a Alta Temperatura

A diferencia de los moldes metálicos que pueden ablandarse o deformarse con el calor, el grafito de alta resistencia conserva excelentes propiedades mecánicas a las temperaturas de sinterización.

Para los compuestos de Ag-Ti2SnC, el molde soporta eficazmente presiones estables de 30 MPa a 700 °C. Esta resistencia a la deformación es vital para mantener la geometría correcta durante todo el ciclo de sinterización.

Facilitar el Proceso de Densificación

Más allá del contenido, el molde juega un papel activo en la cinética de la sinterización, influyendo directamente en la densidad y la calidad del compuesto.

Transmisión Eficiente de Presión

El molde actúa como medio de transmisión, convirtiendo la fuerza de la prensa hidráulica en presión efectiva sobre el polvo.

Esta presión reorganiza las partículas y promueve el flujo de la matriz de plata (Ag) alrededor del refuerzo de Ti2SnC. Este mecanismo es esencial para eliminar los vacíos internos y lograr la densificación completa.

Conductividad Térmica y Uniformidad

El grafito posee una excelente conductividad térmica, lo que le permite transferir calor de manera uniforme desde los elementos calefactores a la muestra.

La calefacción uniforme evita gradientes térmicos dentro de la mezcla de Ag-Ti2SnC. Esto asegura que la matriz de plata se sinterice de manera uniforme en todo el volumen, evitando defectos localizados o deformaciones.

Consideraciones Operativas y Compensaciones

Si bien el grafito de alta resistencia es el material de elección, trabajar con compuestos a base de plata requiere un manejo específico para preservar tanto la muestra como el equipo.

Manejo de la Adhesión Química

A las temperaturas de sinterización, la plata metálica (Ag) puede ablandarse o fundirse, creando un riesgo de infiltración en el grafito poroso o adhesión a las paredes del molde.

El contacto directo entre el polvo de Ag-Ti2SnC y el molde puede provocar una adherencia severa. Esto no solo daña la calidad superficial del compuesto, sino que también puede degradar o destruir el costoso molde de grafito durante la extracción.

La Necesidad de Capas de Aislamiento

Para mitigar la adhesión, a menudo se utiliza papel de carbono de grafito como capa de aislamiento entre el polvo y la pared interior del molde.

Esta capa sacrificial evita que la plata fundida se infiltre en el molde. Facilita la desmoldeo fácil, asegura un acabado superficial liso en la muestra y extiende significativamente la vida útil de los componentes de grafito.

Optimice Su Estrategia de Fabricación

El éxito de su proceso de sinterización depende de qué tan bien utilice las capacidades del molde mientras mitiga sus limitaciones.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el diseño de su molde tenga en cuenta la expansión térmica específica del grafito para mantener una presión constante (30 MPa) sin atascarse durante la fase de enfriamiento.

- Si su enfoque principal es la Longevidad del Molde y el Acabado Superficial: Utilice estrictamente revestimientos de papel de carbono de grafito para evitar la infiltración de Ag, lo que protege la geometría del molde para un uso repetido.

El molde de grafito de alta resistencia no es simplemente un contenedor pasivo; es el recipiente mecánico activo que permite la síntesis de compuestos de Ag-Ti2SnC densos y de alto rendimiento.

Tabla Resumen:

| Rol Clave | Función Específica | Beneficio de Rendimiento |

|---|---|---|

| Transmisión de Presión | Transfiere 30 MPa de fuerza axial al polvo | Minimiza la porosidad y asegura la densificación completa |

| Estabilidad Térmica | Mantiene la rigidez a 700 °C | Evita la deformación y asegura la precisión dimensional |

| Conductividad Térmica | Distribuye el calor uniformemente | Elimina gradientes térmicos y defectos localizados |

| Conformado Geométrico | Contiene el polvo de Ag-Ti2SnC | Mantiene la forma final y la integridad estructural |

Maximice el Rendimiento de Su Material con KINTEK

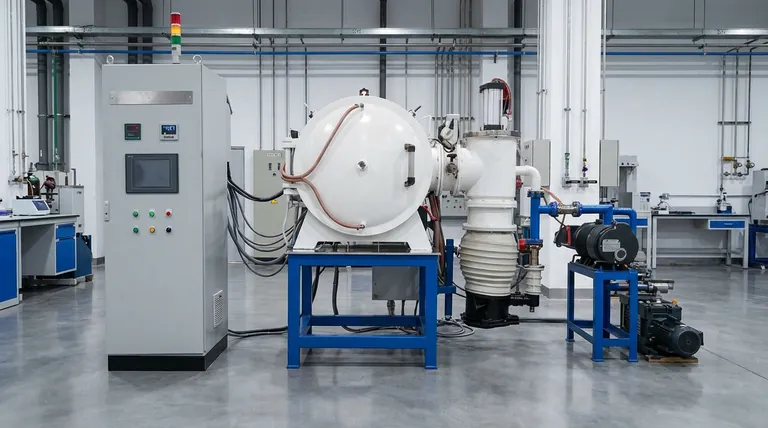

Lograr la densificación completa en compuestos de Ag-Ti2SnC requiere herramientas de precisión que puedan soportar un estrés termomecánico extremo. KINTEK proporciona hornos de laboratorio de alta temperatura de alto rendimiento —incluyendo sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD— diseñados específicamente para cumplir con estos rigurosos estándares.

Respaldado por I+D y fabricación experta, nuestro equipo es totalmente personalizable para resolver sus desafíos únicos de sinterización y prensado en caliente. Ya sea que esté optimizando la densidad o extendiendo la vida útil del molde, nuestro equipo técnico está listo para ayudar.

Contacte a KINTEK Hoy Mismo para Optimizar Su Proceso de Sinterización

Referencias

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juegan los hornos de prensa caliente al vacío en el desarrollo de materiales avanzados? Forjar materiales puros y de alta densidad

- ¿Cuál es la ventaja significativa de usar un horno de prensa en caliente al vacío en comparación con el sinterizado sin presión para preparar cerámicas de h-BN de alta densidad? Lograr densidad cercana a la teórica con fuerza mecánica

- ¿Por qué se prefiere un horno de prensado en caliente al vacío (VHP) sobre el moldeo por agitación? Lograr una densidad cercana a la teórica para compuestos

- ¿Por qué son importantes los hornos de prensado en caliente en la investigación de materiales? Desbloquee la síntesis avanzada de materiales

- ¿Cuáles son las características de la sinterización a ultra-alta presión para cerámicas? Lograr Cerámicas Densas y de Grano Fino

- ¿Cuáles son las ventajas técnicas de los sistemas Vacuum SPS para cerámicas transparentes grandes? Lograr la máxima claridad óptica

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Guía experta para la preparación de compuestos AlMgTi

- ¿Cómo supera el sistema de presurización en un horno de prensa en caliente al vacío los problemas de interfaz de los AMC? Lograr la densidad máxima