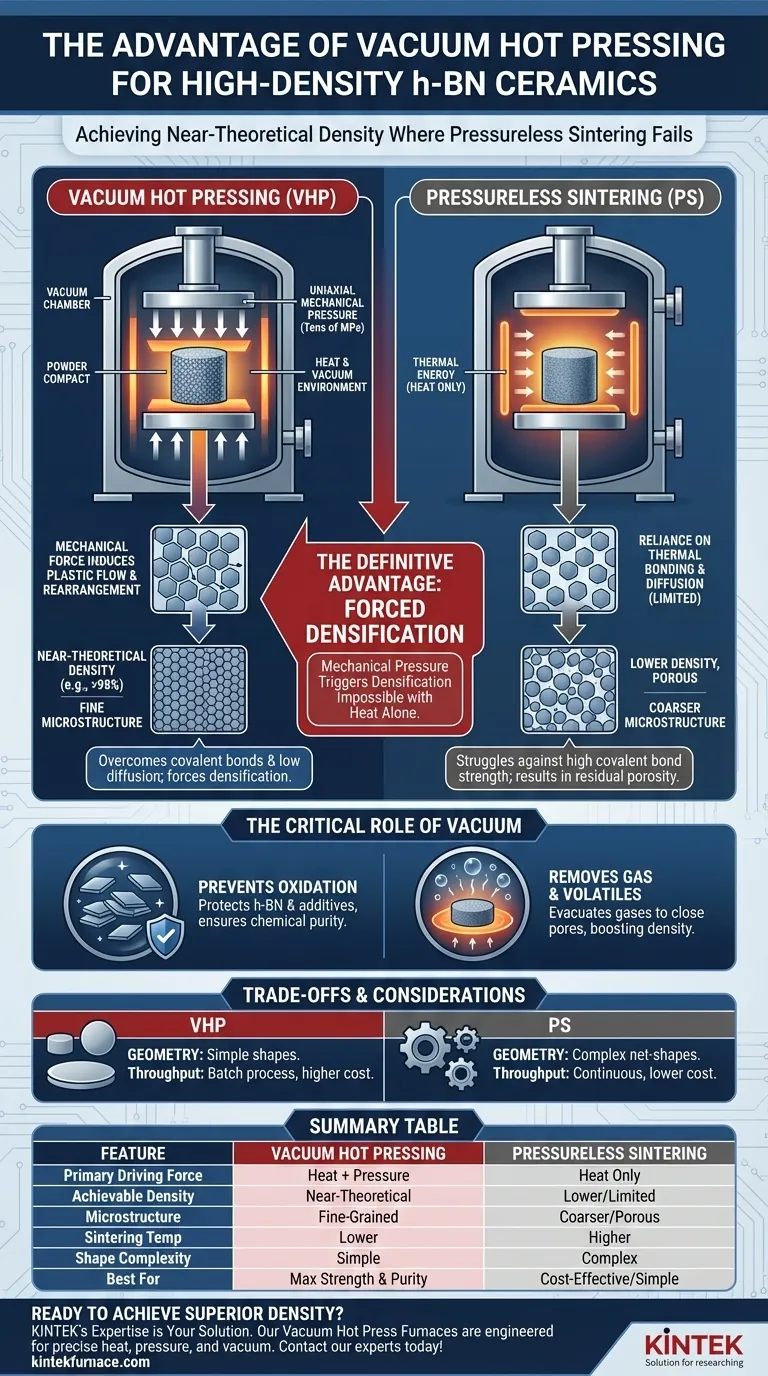

La ventaja definitiva de usar un horno de prensa en caliente al vacío radica en su capacidad para forzar la densificación a través de la presión mecánica. A diferencia del sinterizado sin presión, que se basa únicamente en la energía térmica para unir partículas, una prensa en caliente aplica una fuerza uniaxial para superar los fuertes enlaces covalentes y el bajo coeficiente de auto-difusión del nitruro de boro hexagonal (h-BN). Esta sinergia de calor y presión activa el flujo plástico y la reorganización de partículas, lo que le permite lograr una densidad cercana a la teórica que es prácticamente imposible con métodos sin presión.

Conclusión Clave El h-BN es notoriamente difícil de sinterizar debido a su estructura atómica y resistencia a la difusión. El prensado en caliente al vacío resuelve esto al sustituir la dependencia térmica por la fuerza mecánica, lo que permite una alta densificación a temperaturas más bajas y, al mismo tiempo, elimina las impurezas que inhiben la unión.

Superando las Barreras Cinéticas del h-BN

El Desafío de los Enlaces Covalentes

El nitruro de boro hexagonal consta de fuertes enlaces covalentes y posee una microestructura laminar. Estas características dan como resultado un bajo coeficiente de auto-difusión, lo que significa que los átomos no se mueven fácilmente para llenar los vacíos, incluso a temperaturas extremas.

El Mecanismo del Sinterizado Asistido por Presión

En un entorno sin presión, las partículas de h-BN resisten la consolidación. Una prensa en caliente al vacío supera esto aplicando presión mecánica uniaxial (a menudo decenas de MPa) directamente sobre el compactado de polvo.

Forzando el Flujo Plástico

La presión aplicada fuerza físicamente las láminas de h-BN a deslizarse unas sobre otras. Esto induce flujo plástico y reorganización de partículas, cerrando mecánicamente los poros que la energía térmica por sí sola no puede eliminar.

El Papel Crítico del Entorno de Vacío

Prevención de la Degradación del Material

El sinterizado a menudo requiere temperaturas a las que los materiales se vuelven reactivos. El entorno de vacío efectivamente previene la oxidación del h-BN y de cualquier aditivo de sinterizado, asegurando la pureza química de la cerámica final.

Eliminación de Gas para Cerrar Poros

Las materias primas a menudo contienen gases adsorbidos o generan volátiles durante el calentamiento. El vacío facilita la evacuación de estos gases, lo que reduce significativamente la formación de poros cerrados que de otro modo disminuirían la densidad del cuerpo sinterizado.

Integridad Microestructural y Rendimiento

Logrando Densificación a Menor Temperatura

Dado que la presión mecánica proporciona una fuerza impulsora adicional para el sinterizado, se puede lograr una alta densidad a temperaturas significativamente más bajas en comparación con los métodos sin presión.

Supresión del Crecimiento Anormal de Grano

Las temperaturas de sinterizado más bajas ofrecen una ventaja microestructural distintiva: previenen el engrosamiento excesivo del grano. Esto le permite preservar una microestructura más fina, lo que contribuye directamente a una dureza y tenacidad a la fractura superiores.

Comprender las Compensaciones

Limitaciones de Geometría

La naturaleza uniaxial de la presión significa que el prensado en caliente generalmente se limita a formas simples, como placas, discos o cilindros. Las geometrías complejas a menudo requieren un mecanizado costoso posterior al sinterizado o métodos alternativos.

Rendimiento y Costo

El prensado en caliente al vacío es inherentemente un proceso por lotes. Si bien produce propiedades de material superiores, generalmente implica mayores costos operativos y un menor rendimiento en comparación con las técnicas de sinterizado continuo sin presión.

Tomando la Decisión Correcta para Su Objetivo

Si bien el prensado en caliente al vacío ofrece propiedades de material superiores, su elección depende de las restricciones específicas de su aplicación.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Elija el prensado en caliente al vacío, ya que el mecanismo asistido por presión es la única forma confiable de superar la naturaleza covalente del h-BN.

- Si su enfoque principal es la pureza química y la calidad de la interfaz: Elija el prensado en caliente al vacío, ya que el entorno de vacío elimina los volátiles y previene la oxidación que debilita los límites de grano.

- Si su enfoque principal es la fabricación compleja de forma neta: Reconozca que el prensado en caliente al vacío requerirá un mecanizado de diamante significativo después del sinterizado para lograr características intrincadas.

En última instancia, para las cerámicas de h-BN, el prensado en caliente al vacío no es solo una optimización, a menudo es el único camino viable para lograr una densidad de grado estructural.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío | Sinterizado sin Presión |

|---|---|---|

| Fuerza Impulsora Principal | Calor + Presión Mecánica | Solo Calor |

| Densidad Alcanzable para h-BN | Cercana a la Teórica | Inferior, Limitada |

| Microestructura Típica | Grano Fino, Denso | Más Grueso, Más Poroso |

| Temperatura de Sinterizado | Más Baja | Más Alta |

| Complejidad de Forma | Simple (ej. discos) | Posibles Formas Netas Complejas |

| Mejor Para | Máxima Resistencia y Pureza | Formas Simples, Rentable |

¿Listo para lograr una densidad y un rendimiento superiores en sus cerámicas avanzadas?

Si su objetivo es superar los desafíos de sinterizado de materiales difíciles como el h-BN, la experiencia de KINTEK es su solución. Nuestros hornos de prensa en caliente al vacío están diseñados para proporcionar la combinación precisa de calor, presión y entorno de vacío necesarios para forzar la densificación y lograr una densidad cercana a la teórica con una integridad microestructural superior.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, sistemas CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas.

Contáctenos hoy mismo para discutir cómo un horno de prensa en caliente al vacío KINTEK puede adaptarse a sus requisitos específicos de I+D o producción.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima