En su esencia, un horno de prensa caliente al vacío es una herramienta indispensable que forja materiales de última generación aplicando simultáneamente calor intenso, alta presión mecánica y un vacío controlado. Esta combinación única permite a científicos e ingenieros crear componentes excepcionalmente densos, puros y fuertes, con propiedades imposibles de lograr solo con el calentamiento o el prensado convencional.

Al eliminar los vacíos y las impurezas atmosféricas durante la consolidación del material, el horno de prensa caliente al vacío permite la creación de materiales que se aproximan a su máxima densidad y rendimiento teóricos. Es menos un horno simple y más un instrumento de precisión para la ingeniería de materiales a un nivel fundamental.

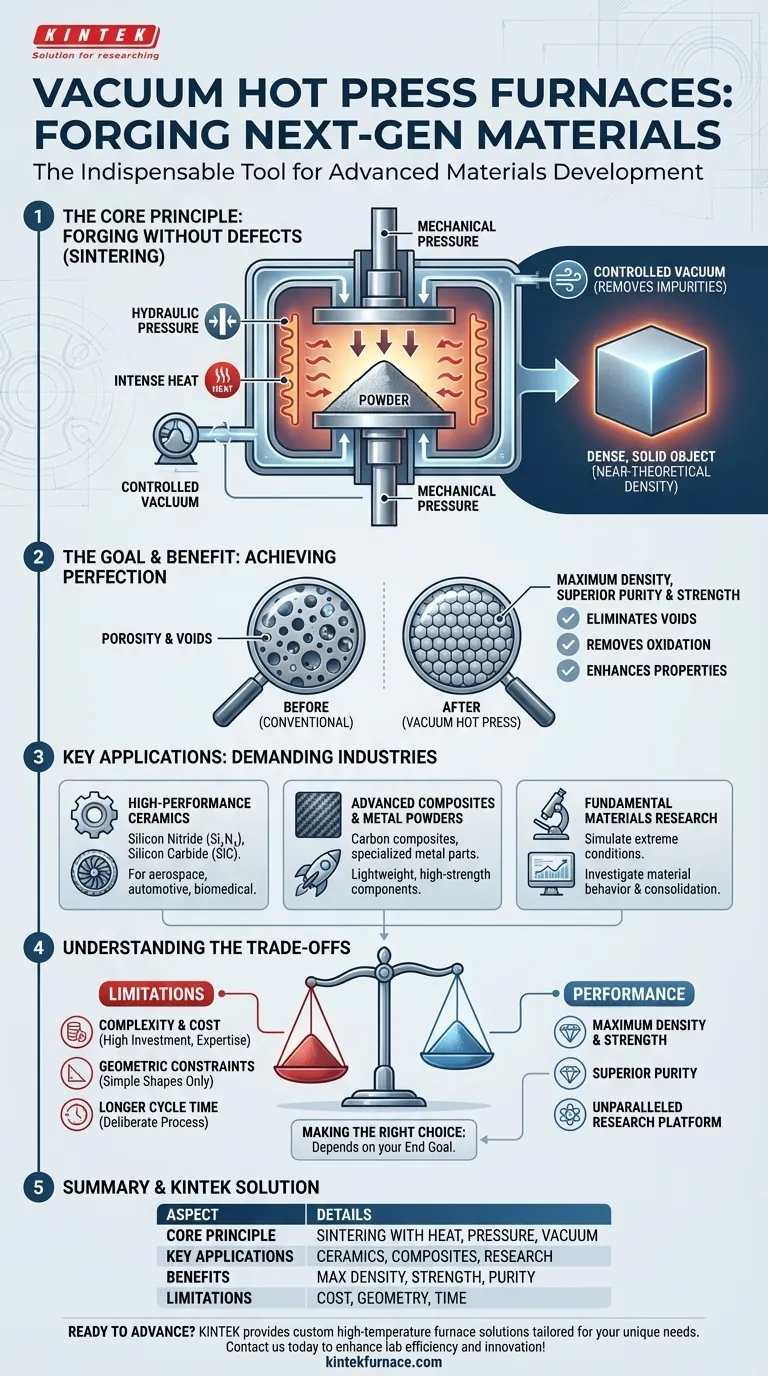

El principio fundamental: forjar materiales sin defectos

La función principal de un horno de prensa caliente al vacío es realizar un proceso llamado sinterización. Esto implica tomar un material en polvo y transformarlo en un objeto sólido y denso utilizando calor y presión.

Cómo funciona: calor, presión y vacío

Un horno de prensa caliente al vacío aplica tres fuerzas simultáneamente. El calor proporciona la energía necesaria para que las partículas del material se unan. La presión mecánica fuerza físicamente a las partículas a unirse, colapsando poros y vacíos. El ambiente de vacío evita la oxidación y elimina los gases atrapados que de otro modo crearían imperfecciones.

El objetivo: lograr una densidad cercana a la teórica

El objetivo final es crear un material lo más cercano posible al 100% de densidad. La porosidad, o la presencia de pequeños espacios vacíos, es una causa principal de falla mecánica en los materiales avanzados. Al exprimir estos vacíos, el horno mejora drásticamente la integridad del material.

El beneficio: eliminación de porosidad e impurezas

El vacío es fundamental para aplicaciones de alta pureza. Elimina el oxígeno y otros gases reactivos que podrían contaminar el material a altas temperaturas, asegurando que el producto final tenga propiedades químicas y mecánicas superiores, como mayor resistencia y resistencia térmica.

Aplicaciones clave en materiales avanzados

Esta tecnología no es solo para investigación teórica; es una piedra angular de la producción para algunas de las industrias más exigentes.

Cerámicas de alto rendimiento

Cerámicas avanzadas como el nitruro de silicio (Si₃N₄) y el carburo de silicio (SiC) se procesan en estos hornos. Las piezas de alta densidad resultantes se utilizan en aplicaciones aeroespaciales, automotrices y biomédicas donde la resistencia al calor extremo, al desgaste y a la corrosión es primordial.

Compuestos avanzados y polvos metálicos

El horno también es esencial para crear materiales compuestos de carbono y consolidar polvos metálicos especializados. Este proceso es vital para producir componentes ligeros y de alta resistencia para industrias donde cada gramo y cada punto de resistencia importan.

Investigación fundamental de materiales

Más allá de la producción, los investigadores utilizan hornos de prensa caliente para investigar el comportamiento fundamental de los materiales. Al controlar con precisión la temperatura y la presión, pueden simular condiciones extremas y obtener información sobre las propiedades de los materiales, las transiciones de fase y los mecanismos de consolidación.

Comprensión de las compensaciones

Aunque es potente, el proceso de prensa caliente al vacío no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Complejidad y costo

Estos son sistemas sofisticados y caros de comprar, operar y mantener. La precisión requerida para el control simultáneo de la temperatura, la presión y el vacío exige una inversión y experiencia significativas.

Restricciones geométricas

El uso de presión mecánica directa significa que el prensado en caliente se limita típicamente a producir piezas con geometrías relativamente simples, como discos, bloques o cilindros. La fabricación compleja, casi con forma neta, a menudo no es factible.

Tiempo de ciclo del proceso

En comparación con otros métodos de sinterización que no implican presión (como la sinterización al vacío convencional), el proceso de prensado en caliente puede tener un tiempo de ciclo más largo. Las fases de preparación, calentamiento, prensado y enfriamiento son deliberadas y requieren mucho tiempo.

Tomar la decisión correcta para su objetivo

La selección del método de procesamiento de materiales adecuado depende completamente de su objetivo final.

- Si su objetivo principal es lograr la máxima densidad y resistencia del material: La prensa caliente al vacío es la herramienta definitiva para aplicaciones críticas donde el rendimiento no puede verse comprometido.

- Si su objetivo principal es la investigación fundamental: El horno proporciona una plataforma incomparable para estudiar la consolidación y el comportamiento de los materiales en condiciones extremas y controladas con precisión.

- Si su objetivo principal es la producción rentable y de alto volumen: Debe sopesar las propiedades superiores de una pieza prensada en caliente frente a los costos más altos y los tiempos de ciclo más lentos en comparación con otros métodos.

En última instancia, el horno de prensa caliente al vacío empodera a científicos e ingenieros para ir más allá de las limitaciones de los materiales convencionales y crear los componentes básicos para la próxima generación de tecnología.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Principio fundamental | Sinterización con calor, presión y vacío para eliminar porosidad e impurezas. |

| Aplicaciones clave | Cerámicas de alto rendimiento, compuestos avanzados, polvos metálicos e investigación de materiales. |

| Beneficios | Logra una densidad cercana a la teórica, mejora la resistencia, la resistencia térmica y la pureza. |

| Limitaciones | Alto costo, operación compleja, restricciones geométricas y tiempos de ciclo más largos. |

¿Listo para avanzar en el desarrollo de sus materiales con soluciones de ingeniería de precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, adaptados a sus necesidades experimentales únicas. Nuestras capacidades de personalización profunda garantizan un rendimiento óptimo para aplicaciones en cerámica, compuestos y más. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%