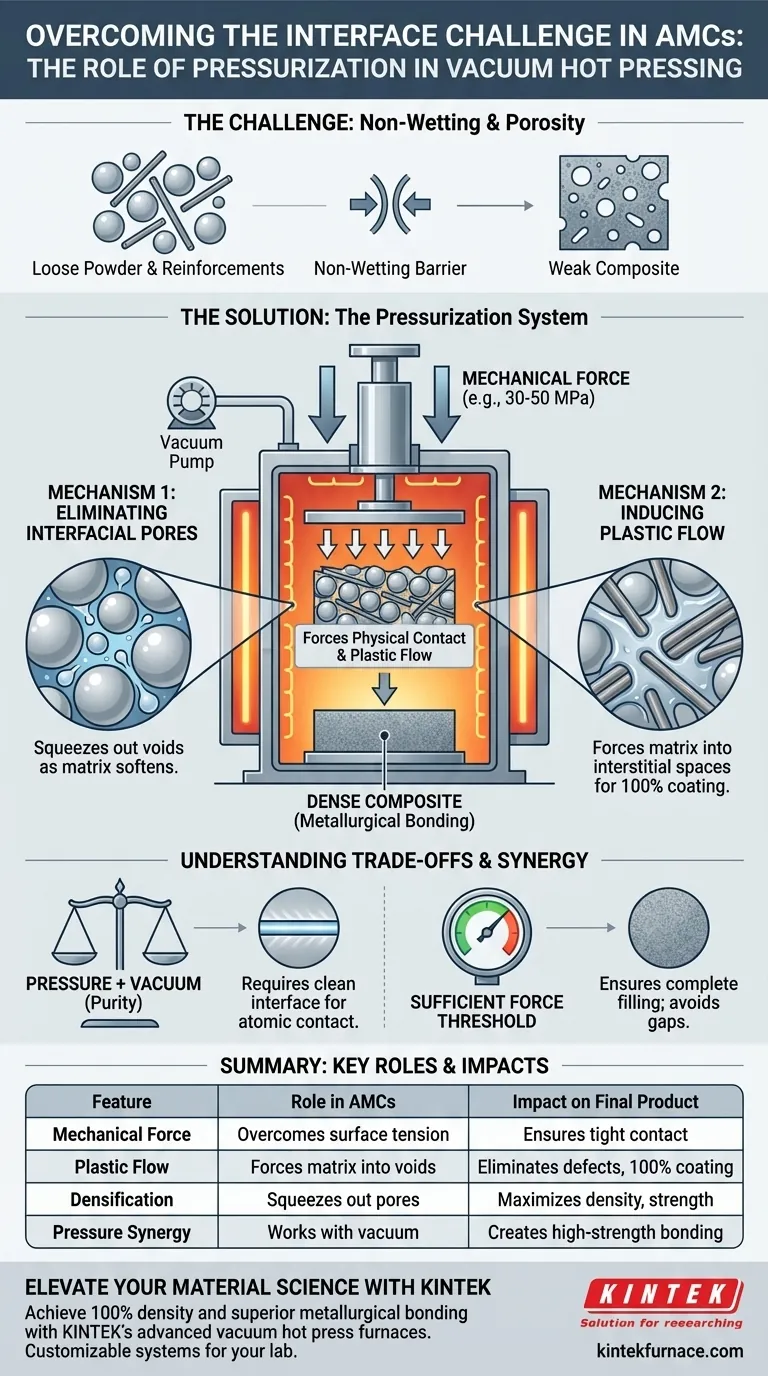

El sistema de presurización es el factor mecánico decisivo para resolver los problemas inherentes de "no humectación" que se encuentran a menudo en los compuestos de matriz de aluminio (AMC). Mientras que la energía térmica ablanda el material, la aplicación de fuerza mecánica a altas temperaturas obliga físicamente a la matriz de aluminio y a los refuerzos, como los nanotubos de carbono o las fibras de carburo de silicio, a un contacto estrecho, superando la tensión interfacial natural que conduce a la porosidad.

El Mecanismo Central La presión actúa como puente entre el polvo suelto y un compuesto sólido. Al forzar el material de la matriz a someterse a un intenso flujo plástico, el sistema de presurización elimina los vacíos interfaciales que la difusión por sí sola no puede cerrar, impulsando la transición del simple contacto físico a una fuerte unión metalúrgica.

Superando la Barrera de la No Humectación

El Desafío de la Repulsión Natural

En muchos AMC, especialmente aquellos que combinan polvo de aluminio con nanotubos de carbono, los materiales exhiben fenómenos de no humectación.

Esto significa que el aluminio fundido o semisólido se resiste a extenderse sobre la superficie del refuerzo. En un entorno de sinterización sin presión, esta resistencia da como resultado una interfaz porosa y débil donde los materiales no logran adherirse.

Forzando el Contacto Físico

El sistema de presurización contrarresta el comportamiento de no humectación aplicando una fuerza mecánica significativa (por ejemplo, 30-50 MPa).

Esta presión externa fuerza físicamente las partículas de polvo contra los refuerzos. Supera la tensión superficial que mantiene separados los materiales, asegurando que la matriz de aluminio rodee el refuerzo en lugar de separarse de él.

Mecanismos de Densificación

Eliminación de Poros Interfaciales

El papel principal del sistema de presurización es la eliminación mecánica de los vacíos.

A medida que aumenta la temperatura y la matriz se ablanda, la presión aplicada exprime los espacios vacíos (poros) ubicados en la interfaz entre la matriz y el refuerzo. Este proceso de densificación es fundamental para prevenir debilidades estructurales dentro del compuesto final.

Inducción de Flujo Plástico

Más allá de la simple compresión, el sistema impulsa un intenso flujo plástico dentro de la matriz de aluminio (o lámina, en el caso de compuestos de fibra).

La presión fuerza al aluminio ablandado a fluir hacia los espacios intersticiales microscópicos entre los refuerzos, como los vacíos entre las fibras de SiC. Sin este exprimido activo, la matriz no puede penetrar en estos huecos estrechos, lo que lleva a un recubrimiento incompleto y defectos internos.

Comprendiendo las Compensaciones

La Interdependencia de la Presión y la Pureza

Si bien la presión es el motor de la densidad, no puede funcionar de forma aislada; requiere una interfaz limpia para crear una unión.

Si el sistema de vacío no elimina las capas de óxido o los gases adsorbidos, la presión simplemente atrapará estos contaminantes dentro del compuesto. Por lo tanto, el sistema de presurización solo es efectivo cuando el entorno de vacío ha purificado suficientemente la superficie del aluminio para permitir el contacto atómico directo.

El Riesgo de Fuerza Insuficiente

Existe un umbral crítico para la presión aplicada.

Si la presión es insuficiente, el flujo plástico será demasiado débil para recubrir completamente las fibras o llenar los vacíos, lo que resultará en una tasa de unión inferior al 100%. Por el contrario, una regulación precisa de la presión asegura el llenado completo de los vacíos sin dañar la estructura del refuerzo.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que su sistema pueda entregar suficiente presión (por ejemplo, 30-50 MPa) para forzar el flujo plástico en los vacíos intersticiales más pequeños, particularmente para compuestos reforzados con fibra.

- Si su enfoque principal es la Resistencia de la Interfaz: Priorice la sincronización de la aplicación de presión con la temperatura máxima, asegurando que el contacto físico ocurra exactamente cuando la matriz esté lo suficientemente blanda para la difusión, pero no tan caliente como para degradarse.

En última instancia, el sistema de presurización transforma el potencial teórico de los materiales compuestos en una resistencia mecánica realizada al forzar físicamente el contacto que la química por sí sola no logra alcanzar.

Tabla Resumen:

| Característica | Rol en Compuestos de Matriz de Aluminio (AMC) | Impacto en el Producto Final |

|---|---|---|

| Fuerza Mecánica | Supera la tensión superficial natural y la no humectación | Asegura un contacto estrecho entre la matriz y los refuerzos |

| Flujo Plástico | Fuerza la matriz ablandada hacia los espacios intersticiales microscópicos | Elimina defectos internos y asegura un recubrimiento del 100% |

| Densificación | Exprime los espacios vacíos y los poros interfaciales | Previene debilidades estructurales y maximiza la densidad del material |

| Sinergia de Presión | Funciona con el vacío para eliminar óxidos y crear uniones sin trampas | Crea uniones metalúrgicas de alta resistencia en la interfaz |

Mejore su Ciencia de Materiales con KINTEK

No permita que los vacíos interfaciales comprometan la integridad de sus compuestos de matriz de aluminio. Los hornos de prensa en caliente al vacío avanzados de KINTEK proporcionan el control de presión preciso y los entornos de alto vacío necesarios para lograr una densidad del 100% y una unión metalúrgica superior.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotativos, Vacío y CVD adaptados a sus requisitos específicos de laboratorio y producción. Ya sea que esté trabajando con nanotubos de carbono o fibras de SiC, nuestros hornos de alta temperatura ofrecen el rendimiento que necesita.

¿Listo para optimizar su producción de compuestos? Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades únicas y encontrar la solución de alta temperatura perfecta para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega la presión uniaxial en un horno de prensa en caliente al vacío con tubo de carbono? Lograr transparencia cerámica

- ¿Qué tipos de materiales avanzados se pueden preparar utilizando una prensa de vacío? Desbloquee la fabricación de alto rendimiento

- ¿Cuáles son las principales ventajas técnicas de utilizar un sistema de sinterización por plasma de chispa (SPS)? Lograr una sinterización superior

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Qué papel desempeñan los moldes de grafito en el prensado en caliente al vacío de ZnS? Optimización de la densificación y la pureza óptica

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.

- ¿Qué distingue a un horno de prensado en caliente al vacío de sistemas de prensado al vacío más simples? Desbloquee la densificación avanzada de materiales

- ¿Cómo mejora el equipo de prensado en caliente al vacío la calidad de la matriz de las herramientas de diamante a través de una mejor humectabilidad? Desbloquee una retención de diamante superior