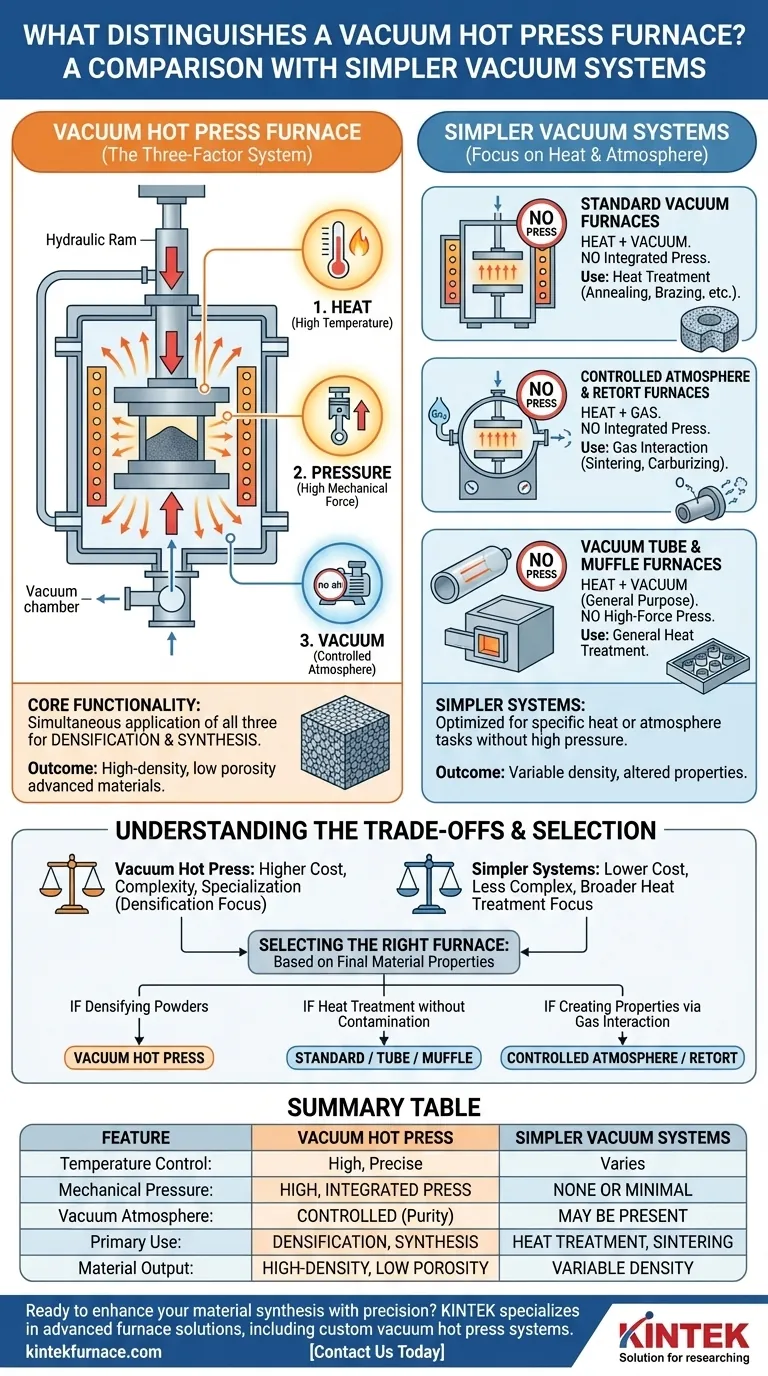

En esencia, un horno de prensado en caliente al vacío se distingue por su capacidad única para aplicar simultáneamente alta temperatura, alta presión mecánica y una atmósfera de vacío controlada dentro de una cámara única e integrada. Si bien los sistemas más simples pueden ofrecer uno o dos de estos elementos, el prensado en caliente al vacío se define por el control preciso y sinérgico de los tres, lo que permite la fabricación de materiales avanzados de alta densidad.

La diferencia crucial no es solo la presencia de calor o vacío, sino la adición de una potente prensa mecánica. Esto transforma el horno de un simple dispositivo de tratamiento térmico en una sofisticada herramienta de síntesis y densificación de materiales.

La funcionalidad central: un sistema de tres factores

Una prensa en caliente al vacío es un sistema avanzado diseñado para un propósito muy específico: consolidar polvos o piezas preformadas en un bloque sólido y denso con una porosidad mínima. Esto se logra manipulando tres variables a la vez.

H3: Integración de calor y presión

La función principal es calentar un material hasta que se vuelva plástico o maleable. Al mismo tiempo, un ariete hidráulico o mecánico aplica una presión inmensa y uniforme.

Esta combinación fuerza a las partículas del material a fusionarse, eliminando los huecos entre ellas. Este proceso se conoce como prensado en caliente o sinterización bajo presión.

H3: El papel de la atmósfera de vacío

Todo el proceso ocurre dentro de un vacío. Esto no es una ocurrencia tardía; es crítico por dos razones.

Primero, previene la oxidación y otras reacciones químicas que de otro modo ocurrirían a altas temperaturas, asegurando la pureza del material final. Esto es esencial para metales reactivos como el titanio o cerámicas avanzadas.

Segundo, el vacío ayuda a eliminar los gases atrapados del material en polvo a medida que se comprime, contribuyendo aún más a un producto final con una densidad casi teórica y propiedades mecánicas superiores.

Cómo se comparan los sistemas más simples

Comprender las limitaciones de otros tipos de hornos aclara el nicho específico de la prensa en caliente al vacío. Cada uno es una herramienta especializada diseñada para un conjunto diferente de tareas.

H3: Hornos de vacío estándar

Un horno de vacío estándar proporciona calor y un ambiente de vacío, pero carece de una prensa mecánica integrada.

Estos son los caballos de batalla para procesos como el recocido, la soldadura fuerte, el endurecimiento y la desgasificación. El objetivo es alterar las propiedades de un material solo mediante tratamiento térmico, sin cambiar su forma o densidad mediante presión.

H3: Hornos de atmósfera controlada y de retorta

Un horno de retorta está diseñado para tratamientos a alta temperatura donde la química atmosférica es el factor clave.

Puede usar gases inertes (como el argón) o gases reactivos, pero su función principal no es la densificación bajo presión. Se utiliza para procesos como la sinterización o la carburización, donde la interacción con el gas circundante es parte del proceso.

H3: Hornos de tubo de vacío y de mufla

Estos sistemas se utilizan principalmente para el tratamiento térmico de uso general en vacío. Un horno de tubo de vacío es ideal para muestras pequeñas y uniformes debido a su forma cilíndrica.

Un horno de mufla de vacío, con su cámara más grande y en forma de caja, puede acomodar piezas más grandes o lotes más grandes. Sin embargo, ninguno de los sistemas incorpora la capacidad de prensado de alta fuerza que define una prensa en caliente.

Comprensión de las compensaciones

La elección de una prensa en caliente al vacío implica importantes compensaciones en complejidad, costo y enfoque de aplicación. Es un equipo altamente especializado, no un horno de uso general.

H3: Costo y complejidad

La integración de un sistema de prensado de alta fuerza, una cámara de vacío robusta y elementos calefactores de alta temperatura hace que los hornos de prensado en caliente al vacío sean significativamente más complejos y costosos de construir, operar y mantener que otros tipos de hornos.

H3: Especialización del proceso

Una prensa en caliente al vacío sobresale en una cosa: la densificación. Usarla para una simple tarea de recocido sería ineficiente y antieconómico. Los otros tipos de hornos no son "inferiores" sino que están optimizados para sus aplicaciones específicas, ofreciendo una solución más rentable para esas tareas.

H3: Restricciones de materiales

La elección está dictada por los requisitos de procesamiento del material. Si un material puede sinterizarse completamente hasta la densidad deseada solo con calor, una prensa en caliente es innecesaria. Se vuelve esencial solo cuando se requiere presión para lograr la densidad o la fase del material objetivo.

Selección del horno adecuado para su proceso

Su elección debe estar impulsada enteramente por las propiedades finales del material que necesita lograr.

- Si su enfoque principal es densificar polvos en piezas sólidas de alto rendimiento: Necesita un horno de prensado en caliente al vacío por su capacidad única de aplicar calor y presión simultáneos.

- Si su enfoque principal es el tratamiento térmico sin contaminación (por ejemplo, recocido, desgasificación): Un horno de vacío estándar o un horno de mufla/tubo de vacío es la opción apropiada y más económica.

- Si su enfoque principal es crear propiedades materiales específicas a través de la interacción con un gas: Un horno de atmósfera controlada o de retorta está diseñado exactamente para este propósito.

En última instancia, la coincidencia de las capacidades del horno con los requisitos de ingeniería fundamentales de su material garantizará un resultado exitoso.

Tabla Resumen:

| Característica | Horno de prensado en caliente al vacío | Sistemas de vacío más simples |

|---|---|---|

| Control de temperatura | Calentamiento alto y preciso | Varía, a menudo más bajo |

| Presión mecánica | Prensa alta e integrada | Ninguna o mínima |

| Atmósfera de vacío | Controlada para pureza | Puede estar presente |

| Uso principal | Densificación, síntesis | Tratamiento térmico, sinterización |

| Producción de material | Alta densidad, baja porosidad | Densidad variable |

¿Listo para mejorar su síntesis de materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas personalizados de prensado en caliente al vacío. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos opciones personalizadas como hornos de mufla, tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestras profundas capacidades de personalización pueden impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica