Una prensa de vacío es esencial para fabricar una gama de materiales de alto rendimiento que no pueden crearse utilizando métodos atmosféricos convencionales. Las categorías principales incluyen compuestos de cerámica/metal (cermets), compuestos intermetálicos y cerámicas técnicas avanzadas. Estos materiales se definen por su densidad, pureza y propiedades adaptadas excepcionales.

El verdadero valor de una prensa de vacío radica en el entorno controlado que crea. Al combinar alta temperatura y presión en un vacío sin oxígeno, el proceso elimina la porosidad y previene reacciones químicas no deseadas, lo que resulta en materiales con una densidad, resistencia y estabilidad térmica superiores.

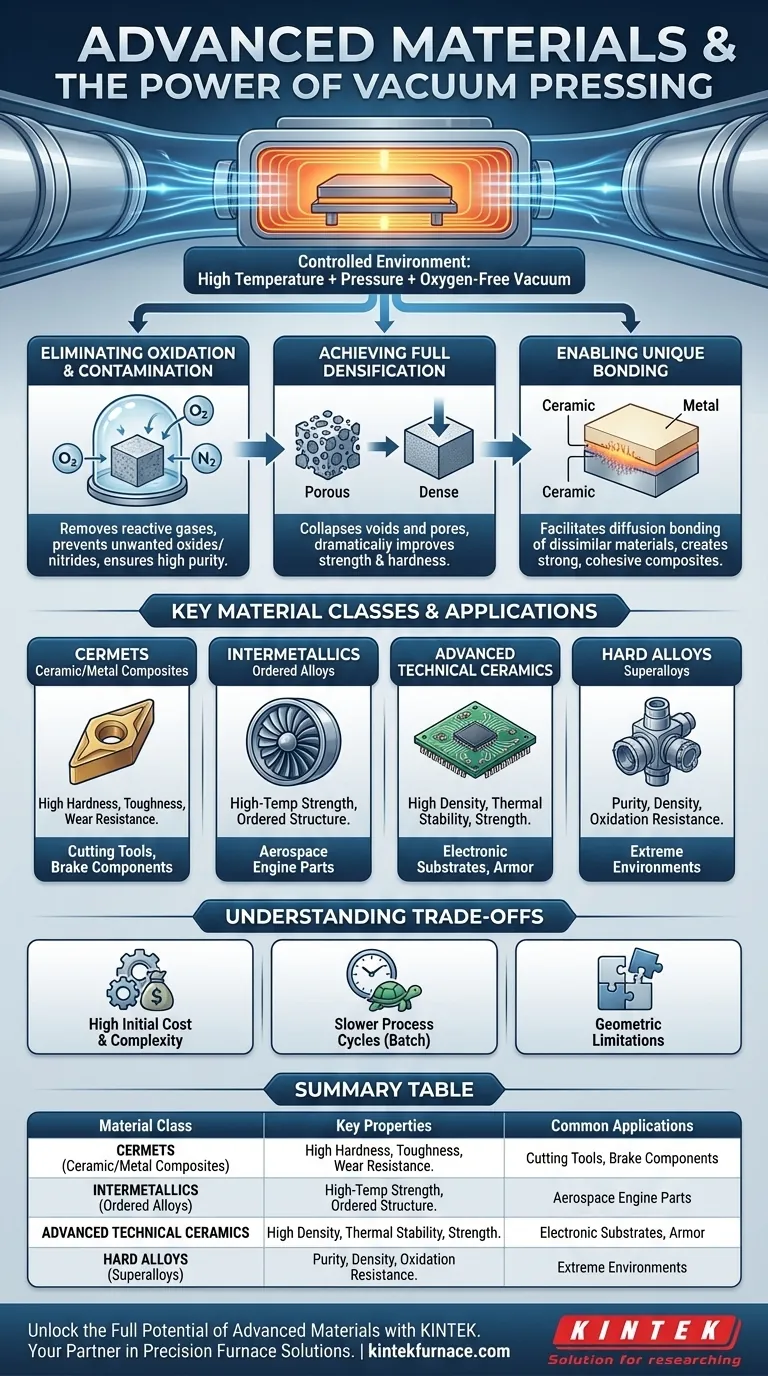

Por qué un entorno de vacío es crítico

Las capacidades únicas de una prensa de vacío, también conocida como prensa de vacío en caliente o horno de sinterización, se derivan de su capacidad para manipular tres variables simultáneamente: temperatura, presión y atmósfera. Este control es la clave para producir materiales avanzados.

Eliminación de oxidación y contaminación

A las altas temperaturas requeridas para la sinterización, la mayoría de los materiales avanzados son altamente reactivos con el oxígeno y el nitrógeno del aire. Un vacío elimina estos gases reactivos.

Esto previene la formación de óxidos o nitruros indeseables que comprometerían las propiedades mecánicas y térmicas finales del material. El resultado es un material de mucha mayor pureza.

Lograr la densificación completa

La combinación de presión externa y un ambiente de vacío trabaja para colapsar los huecos y poros internos dentro del material.

Este proceso, conocido como densificación, es crítico para mejorar las propiedades mecánicas como la resistencia y la dureza. Una pieza completamente densa tiene un rendimiento y una fiabilidad significativamente mayores que una porosa.

Habilitación de mecanismos de unión únicos

Una prensa de vacío permite la unión de materiales disímiles, como cerámicas y metales, que de otro modo serían incompatibles.

La presión y el calor controlados facilitan la unión por difusión en la interfaz, creando una estructura compuesta fuerte y cohesiva que combina las propiedades de cada constituyente.

Clases de materiales clave y sus aplicaciones

El entorno controlado de una prensa de vacío la hace idónea para varias clases de materiales avanzados.

Compuestos cerámica/metal (cermets)

Los cermets son materiales compuestos que combinan la resistencia a altas temperaturas y la dureza de una cerámica con la tenacidad y ductilidad de un metal.

La prensa de vacío es esencial para unir estos materiales en una estructura densa y uniforme. Las aplicaciones clave incluyen herramientas de corte industriales, recubrimientos resistentes al desgaste y componentes de freno de alto rendimiento.

Compuestos intermetálicos

Los intermetálicos son aleaciones altamente ordenadas con una estructura cristalina definida, distinta de una aleación metálica simple. A menudo exhiben una excelente resistencia a altas temperaturas, pero pueden ser muy frágiles.

La prensa de vacío permite su síntesis con estequiometría precisa y mínimas impurezas, lo cual es crítico para su rendimiento en aplicaciones aeroespaciales como álabes de turbinas y componentes de motores.

Cerámicas técnicas avanzadas

Aunque las cerámicas pueden sinterizarse al aire, se utiliza una prensa de vacío en caliente cuando se requiere el máximo rendimiento. Esto se aplica a materiales como el carburo de silicio, el nitruro de boro y la alúmina.

El proceso elimina la porosidad residual, aumentando drásticamente la densidad, resistencia y conductividad térmica del material. Esto los hace adecuados para aplicaciones exigentes como sustratos electrónicos, blindajes y piezas industriales de alto desgaste.

Aleaciones duras

Similar a las cerámicas avanzadas, muchas aleaciones duras y superaleaciones se benefician del procesamiento al vacío. El proceso asegura un producto final puro y denso, libre de inclusiones de óxido que podrían actuar como puntos de falla.

Comprendiendo las compensaciones

Aunque potente, la tecnología de prensa de vacío no es una solución universal. Implica desafíos y limitaciones específicos que deben considerarse.

Alto costo inicial y complejidad

Los hornos de prensa de vacío en caliente son equipos sofisticados que representan una inversión de capital significativa. Requieren operadores capacitados y programas de mantenimiento rigurosos.

Ciclos de proceso más lentos

Lograr un vacío profundo, aumentar la temperatura, aplicar presión y enfriar es un proceso inherentemente lento y por lotes. Esto lo hace menos adecuado para la fabricación de alto volumen y bajo costo en comparación con el prensado y la sinterización convencionales.

Limitaciones geométricas

La necesidad de aplicar presión uniforme a menudo limita la complejidad de las geometrías de las piezas que se pueden producir. Aunque las herramientas avanzadas están mejorando esto, las formas muy intrincadas siguen siendo un desafío.

Tomar la decisión correcta para su objetivo

La decisión de usar una prensa de vacío depende enteramente de los requisitos de rendimiento del material final.

- Si su enfoque principal es crear nuevos materiales compuestos con una resistencia al desgaste superior: Una prensa de vacío en caliente es la herramienta ideal para unir materiales disímiles como cerámicas y metales en un cermet completamente denso.

- Si su enfoque principal es desarrollar materiales para entornos de temperaturas extremadamente altas: La prensa de vacío permite la formación de compuestos intermetálicos puros y cerámicas no óxidas al prevenir la oxidación durante la síntesis.

- Si su enfoque principal es maximizar las propiedades mecánicas de una cerámica o aleación monolítica: La ventaja clave es la capacidad de eliminar la porosidad, lo que aumenta significativamente la densidad, la dureza y la tenacidad a la fractura.

En última instancia, aprovechar una prensa de vacío se trata de controlar deliberadamente el entorno de procesamiento para liberar todo el potencial de rendimiento de los materiales avanzados.

Tabla resumen:

| Clase de material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Compuestos cerámica/metal (cermets) | Alta dureza, tenacidad, resistencia al desgaste | Herramientas de corte, componentes de freno, recubrimientos antidesgaste |

| Compuestos intermetálicos | Resistencia a altas temperaturas, estructura ordenada | Álabes de turbinas, piezas de motores aeroespaciales |

| Cerámicas técnicas avanzadas | Alta densidad, estabilidad térmica, resistencia | Sustratos electrónicos, blindajes, piezas industriales |

| Aleaciones duras | Pureza, densidad, resistencia a la oxidación | Superaleaciones para entornos extremos |

¿Listo para mejorar la fabricación de sus materiales con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidas prensas de vacío en caliente. Aprovechando una I+D excepcional y fabricación interna, ofrecemos productos como Hornos de Vacío y Atmósfera con una profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que esté desarrollando cermets, intermetálicos o cerámicas, nuestra experiencia garantiza una densidad, pureza y rendimiento superiores. Contáctenos hoy mismo para discutir cómo podemos apoyar sus proyectos innovadores.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica