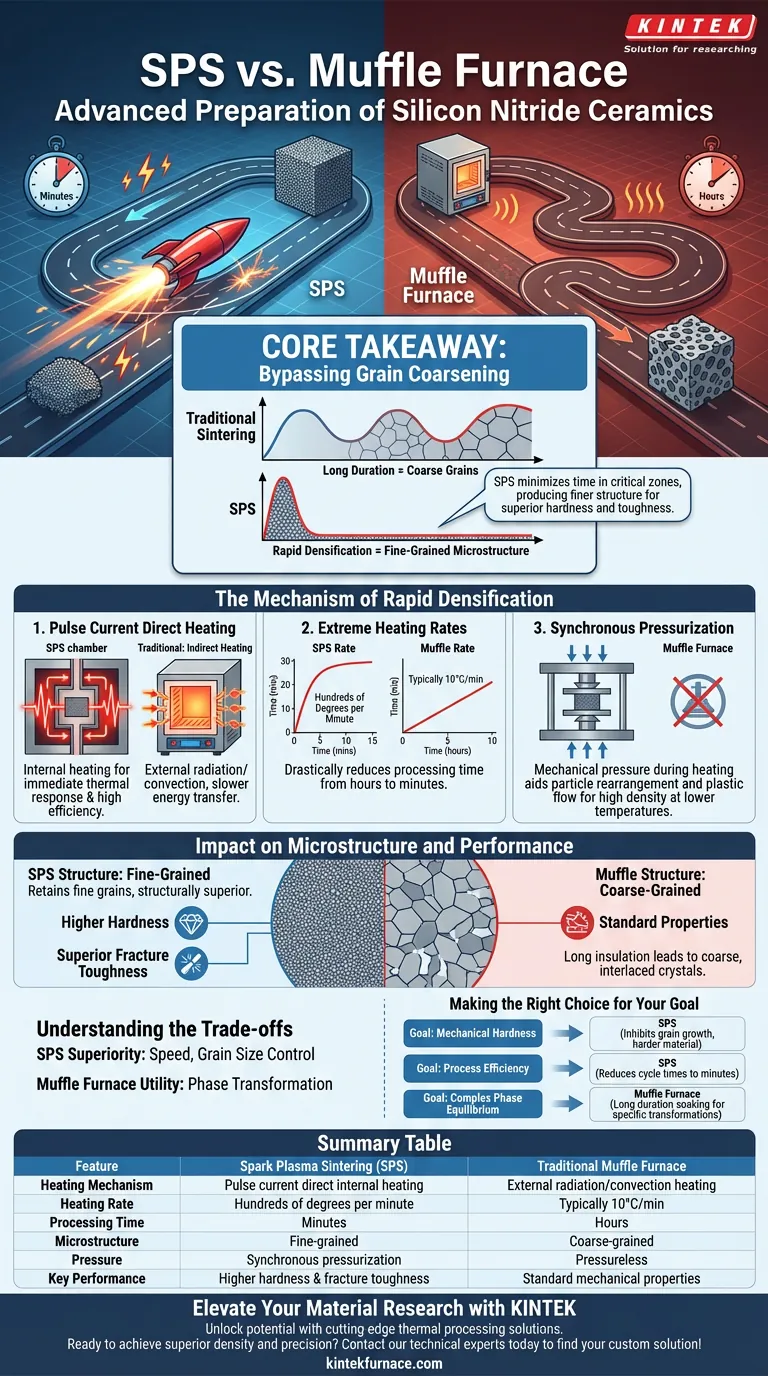

La sinterización por plasma de chispa (SPS) supera fundamentalmente a los hornos mufla tradicionales para la preparación de nitruro de silicio al aprovechar la calefacción directa por corriente pulsada combinada con la presurización síncrona. Mientras que un horno mufla se basa en energía térmica lenta e indirecta, un sistema SPS genera calor interno para alcanzar velocidades de varios cientos de grados por minuto, lo que permite una densificación rápida que los métodos tradicionales no pueden igualar.

Conclusión clave La ventaja distintiva del SPS radica en su capacidad para evitar las zonas de temperatura intermedia donde típicamente ocurre el crecimiento del grano. Al minimizar el tiempo de permanencia en estas temperaturas críticas, el SPS produce una microestructura de grano fino que ofrece una dureza y tenacidad a la fractura superiores en comparación con los materiales de grano más grueso producidos por sinterización convencional.

El Mecanismo de Densificación Rápida

Calefacción Directa por Corriente Pulsada

A diferencia de un horno mufla de laboratorio, que calienta las muestras desde el exterior hacia el interior mediante radiación o convección, un sistema SPS utiliza corriente pulsada para calentar directamente el molde y la muestra.

Este mecanismo de calentamiento interno permite una respuesta térmica inmediata y una alta eficiencia energética.

Tasas de Calentamiento Extremas

Un horno de alta temperatura tradicional a menudo opera con tasas de calentamiento lentas y controladas (por ejemplo, 10 °C/min) para mantener la estabilidad.

En contraste, el SPS logra tasas de calentamiento de varios cientos de grados por minuto. Esta capacidad reduce drásticamente el tiempo total de procesamiento de horas a meros minutos.

Presurización Síncrona

El SPS integra presión mecánica durante la fase de calentamiento. Esta presurización síncrona ayuda en la reorganización de partículas y el flujo plástico.

Permite que el nitruro de silicio alcance alta densidad a temperaturas más bajas de las que se requerirían en un horno mufla sin presión.

Impacto en la Microestructura y el Rendimiento

Evitar el Crecimiento del Grano

La ventaja metalúrgica más crítica del SPS es su velocidad. En un horno tradicional, los largos tiempos de permanencia permiten que los granos crezcan excesivamente (se agranulen) antes de que el material esté completamente denso.

El SPS calienta el material tan rápidamente que evita las zonas de temperatura intermedia responsables de este crecimiento descontrolado del grano.

Preservación de la Estructura de Grano Fino

Debido a que el proceso de densificación se completa en un período de tiempo muy corto, el nitruro de silicio retiene una microestructura de grano fino.

Esto es estructuralmente superior a las estructuras cristalinas gruesas e entrelazadas que a menudo resultan del aislamiento de larga duración típico de la sinterización convencional.

Propiedades Mecánicas Superiores

El resultado directo de esta microestructura refinada es un rendimiento mecánico mejorado.

El nitruro de silicio producido por SPS exhibe mayor dureza y tenacidad a la fractura superior, lo que lo hace más adecuado para aplicaciones de ingeniería de alto rendimiento que sus contrapartes sinterizadas convencionalmente.

Comprender los Compromisos

Requisitos de Transformación de Fase

Si bien el SPS es superior en velocidad de densificación y control del tamaño de grano, los hornos tradicionales aún tienen una utilidad específica.

El nitruro de silicio de alto rendimiento a menudo requiere una transición de la fase alfa a la fase beta para desarrollar estructuras cristalinas específicas (por ejemplo, cristales columnares entrelazados). Este proceso tradicionalmente requiere aislamiento de larga duración (por ejemplo, 120 minutos) y alta presión de nitrógeno, condiciones que un ciclo SPS de sinterización rápida estándar puede necesitar ser adaptado específicamente para imitar.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el SPS es la herramienta adecuada para su aplicación específica de nitruro de silicio, evalúe sus objetivos principales:

- Si su enfoque principal es la dureza mecánica: El SPS es la opción superior, ya que la densificación rápida inhibe el crecimiento del grano, lo que resulta en un material más duro y de grano fino.

- Si su enfoque principal es la eficiencia del proceso: El SPS ofrece una ventaja clara al reducir los tiempos de ciclo de horas a minutos a través de la calefacción por corriente pulsada.

- Si su enfoque principal es el equilibrio de fases complejo: Puede ser necesario un horno tradicional si su grado de material específico requiere un remojo de larga duración para facilitar la transformación lenta de fase alfa a beta.

En última instancia, para aplicaciones que exigen alta tenacidad a la fractura y dureza, el SPS proporciona una calidad microestructural que los hornos mufla convencionales no pueden replicar.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Horno Mufla Tradicional |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento interno directo por corriente pulsada | Calentamiento externo por radiación/convección |

| Tasa de Calentamiento | Cientos de grados por minuto | Típicamente 10°C/min |

| Tiempo de Procesamiento | Minutos | Horas |

| Microestructura | Grano fino (inhibe el crecimiento) | Grano grueso (debido a larga permanencia) |

| Presión | Presurización síncrona | Sin presión (generalmente) |

| Rendimiento Clave | Mayor dureza y tenacidad a la fractura | Propiedades mecánicas estándar |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus cerámicas avanzadas con las soluciones de procesamiento térmico de vanguardia de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, así como tecnologías de sinterización avanzadas. Todos nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

¿Listo para lograr una densidad y precisión superiores? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario el procesamiento secundario utilizando una prensa hidráulica y un horno de sinterización para los composites de matriz de aluminio?

- ¿Cuáles son los componentes clave de un sistema de prensa de vacío? Piezas esenciales para una presión uniforme y precisión

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Qué es la técnica de prensado en caliente al vacío? Logre la máxima densidad y pureza para materiales avanzados

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío? Síntesis de compuestos TiCN de alto rendimiento

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores

- ¿Qué es el proceso de prensado en caliente al vacío? Logre materiales ultradensos y de alta pureza