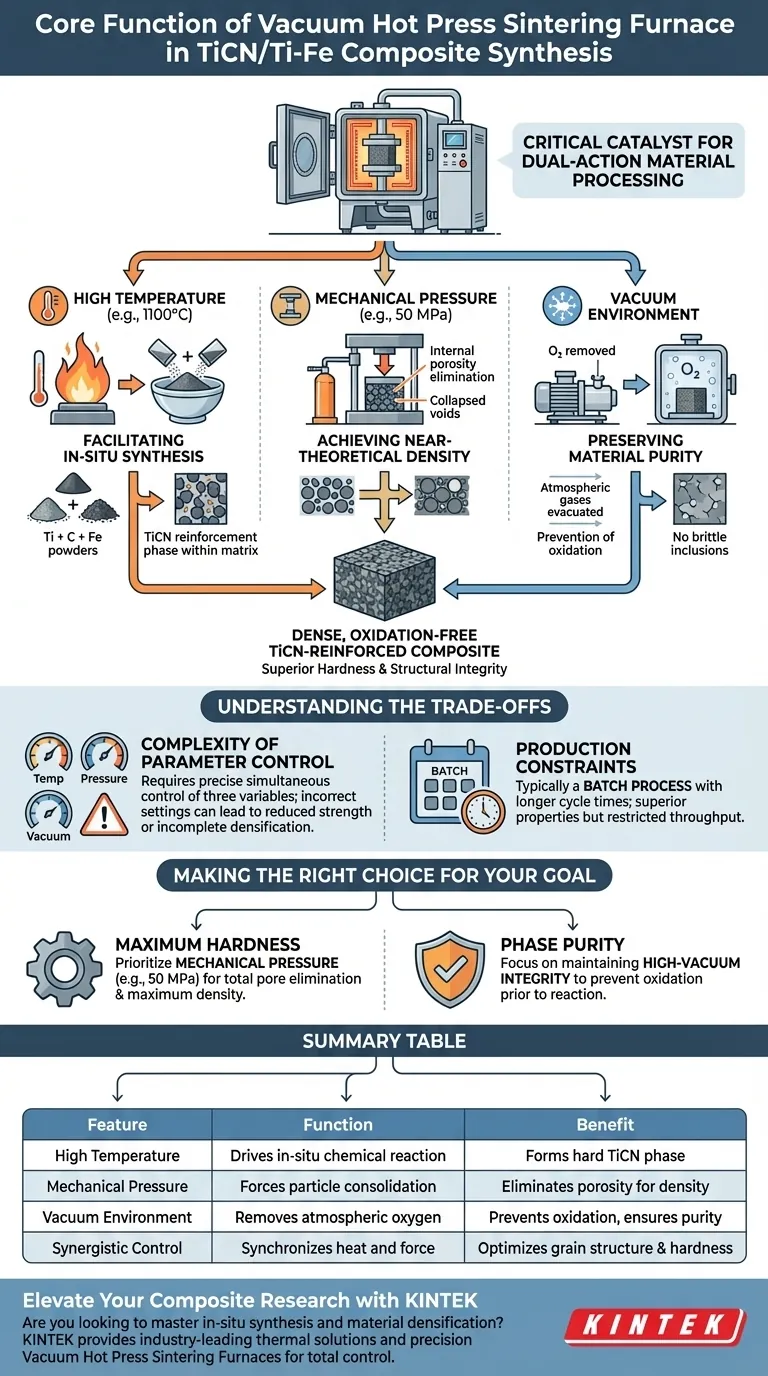

El horno de sinterización de prensado en caliente al vacío sirve como catalizador crítico para el procesamiento de materiales de doble acción. Funciona aplicando simultáneamente alta temperatura y presión mecánica dentro de un entorno de vacío. Este enfoque sinérgico impulsa la reacción química in situ para generar partículas de refuerzo de TiCN y, al mismo tiempo, elimina forzosamente la porosidad interna, lo que resulta en un compuesto de titanio-hierro denso y libre de oxidación.

Al integrar energía térmica, fuerza mecánica y control ambiental, este equipo transforma polvos crudos en compuestos de alto rendimiento. Permite la síntesis simultánea de la fase dura de TiCN y la densificación física de la matriz, asegurando una dureza y una integridad estructural superiores.

La mecánica del procesamiento sinérgico

Facilitación de la síntesis in situ

La función principal del horno es crear las condiciones termodinámicas necesarias para que ocurra una reacción química dentro del material.

Al mantener altas temperaturas (por ejemplo, 1100 °C), el horno suministra la energía necesaria para que el titanio, el carbono y la matriz de hierro reaccionen. Esto genera la fase de refuerzo de TiCN directamente dentro de la matriz, en lugar de añadirla externamente.

Logro de una densidad teórica cercana

Mientras ocurre la reacción química, el horno aplica una presión mecánica significativa (por ejemplo, 50 MPa).

Esta presión es fundamental para la densificación. Obliga a las partículas sólidas a unirse, colapsando los vacíos internos y eliminando los poros que ocurren naturalmente durante la sinterización. El resultado es un material compuesto con alta densidad y dureza mecánica mejorada.

Preservación de la pureza del material

El componente "al vacío" del horno es esencial para procesar metales reactivos como el titanio.

Al operar en un entorno de alto vacío, el horno elimina el oxígeno y otros gases atmosféricos. Esto evita la oxidación de los componentes de titanio y hierro. Sin este vacío, se formarían inclusiones de óxido quebradizas, lo que degradaría gravemente la resistencia y las capacidades de unión del material.

Comprensión de las compensaciones

Complejidad del control de parámetros

La fortaleza del prensado en caliente al vacío radica en su capacidad para controlar tres variables (temperatura, presión y vacío) simultáneamente. Sin embargo, esto crea una ventana de procesamiento compleja.

Si la temperatura es demasiado alta sin la presión adecuada, puede ocurrir crecimiento de grano, lo que reduce la resistencia. Por el contrario, si se aplica presión antes de alcanzar la temperatura correcta, el material puede no deformarse plásticamente, lo que lleva a una densificación incompleta.

Restricciones de producción

A diferencia de los métodos de sinterización continua, el prensado en caliente al vacío es típicamente un proceso por lotes.

Dado que los materiales deben sellarse en una cámara, evacuarse, calentarse bajo presión y luego enfriarse, los tiempos de ciclo son más largos. Esto produce propiedades de material superiores, pero generalmente limita el rendimiento en comparación con los métodos de sinterización sin presión.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de un horno de sinterización de prensado en caliente al vacío para compuestos de TiCN, alinee sus parámetros de proceso con sus objetivos de ingeniería específicos:

- Si su enfoque principal es la dureza máxima: Priorice la configuración de presión mecánica (por ejemplo, apuntando a 50 MPa) para garantizar la eliminación total de poros y la máxima densidad.

- Si su enfoque principal es la pureza de fase: Concéntrese en mantener una integridad de alto vacío durante todo el ciclo de calentamiento para evitar la oxidación del titanio antes de la reacción.

El horno de prensado en caliente al vacío no es solo un elemento calefactor; es una herramienta de precisión que fuerza la convergencia de la química y la mecánica para forjar materiales compuestos avanzados.

Tabla resumen:

| Característica | Función en la síntesis de TiCN | Beneficio para el material |

|---|---|---|

| Alta temperatura | Impulsa la reacción química in situ | Forma la fase de refuerzo dura de TiCN |

| Presión mecánica | Fuerza la consolidación de partículas | Elimina la porosidad para una densidad teórica cercana |

| Entorno de vacío | Elimina el oxígeno atmosférico | Previene la oxidación y asegura la pureza del material |

| Control sinérgico | Sincroniza calor y fuerza | Optimiza la estructura de grano y la dureza |

Mejore su investigación de compuestos con KINTEK

¿Está buscando dominar las complejidades de la síntesis in situ y la densificación de materiales? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Nuestros hornos de precisión de sinterización de prensado en caliente al vacío están diseñados para brindarle un control total sobre los niveles de temperatura, presión y vacío, asegurando que sus compuestos reforzados con TiCN logren la máxima dureza e integridad estructural.

Desde hornos de mufla y tubos hasta sistemas especializados de vacío y CVD, ofrecemos equipos de laboratorio de alta temperatura personalizables y adaptados a sus necesidades de ingeniería únicas. Asóciese con KINTEK para transformar sus polvos crudos en materiales de alto rendimiento.

Contacte a nuestros expertos hoy para discutir su solución personalizada

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores

- ¿Qué papel juega un sistema de Sinterización por Plasma de Chispa (SPS) en la preparación de materiales a granel de Al0.3CoCrFeNiMo0.75?

- ¿Cuáles son las principales aplicaciones de la tecnología de prensa de vacío en la metalurgia? Logre precisión en la industria aeroespacial, automotriz y electrónica

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Cuáles son los componentes clave de un sistema de prensa de vacío? Piezas esenciales para una presión uniforme y precisión

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Cuál es el mecanismo del prensado en caliente? Lograr la densificación completa para materiales avanzados

- ¿Cómo influye la presión del prensado en caliente al vacío en la microestructura de Al-Si/grafito? Dominio de la alineación anisótropa