En esencia, el prensado en caliente al vacío es un proceso de fabricación que aplica simultáneamente alta temperatura y presión mecánica a un material dentro de un vacío. Esta combinación fuerza a las partículas del material a unirse y densificarse, creando componentes excepcionalmente fuertes y puros al eliminar los vacíos internos y prevenir la oxidación. El proceso generalmente implica cargar el material en una cámara de vacío, evacuar el aire, calentar el material a una temperatura de sinterización específica, aplicar presión y luego enfriar cuidadosamente la pieza final.

La ventaja fundamental del prensado en caliente al vacío es su capacidad para superar las limitaciones del simple calentamiento. Al añadir presión mecánica en un entorno de vacío puro, el proceso compacta físicamente el material, eliminando la porosidad y previniendo la contaminación para lograr propiedades del material que de otro modo serían inalcanzables.

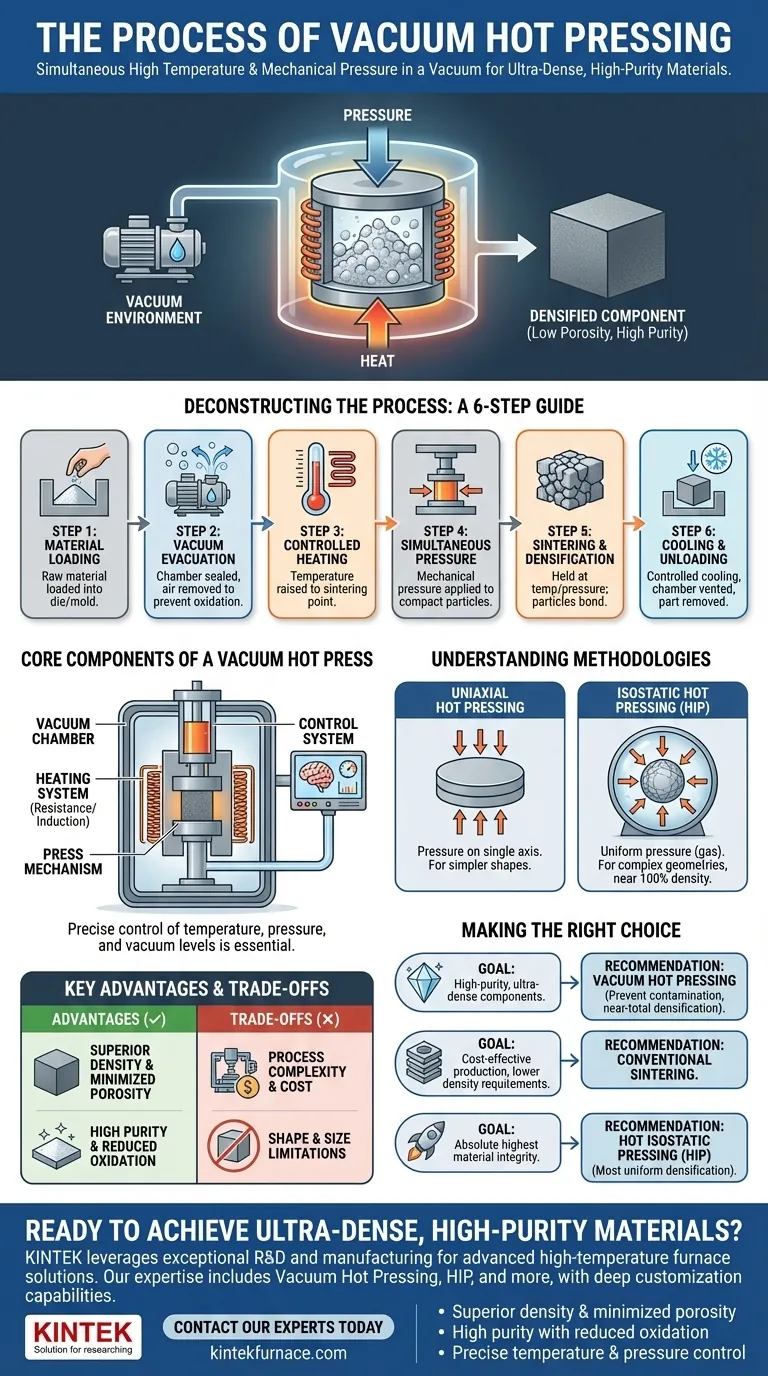

Deconstruyendo el Proceso: Una Guía Paso a Paso

Para entender cómo el prensado en caliente al vacío logra sus resultados, es mejor desglosarlo en sus distintas etapas operativas.

Paso 1: Carga del Material

La materia prima, típicamente en forma de polvo, se carga en una matriz o molde. Este conjunto se coloca cuidadosamente dentro de la cámara de vacío de la prensa.

Paso 2: Evacuación al Vacío

La cámara se sella y un potente sistema de vacío elimina el aire y otros gases atmosféricos. Este paso crucial evita que el material reaccione con el oxígeno u otros contaminantes a altas temperaturas.

Paso 3: Calentamiento Controlado

Un sistema de calentamiento, a menudo utilizando resistencia eléctrica o inducción, eleva la temperatura del material justo por debajo de su punto de fusión. Esta es la temperatura de sinterización, donde las partículas del material se vuelven lo suficientemente reactivas como para unirse.

Paso 4: Aplicación Simultánea de Presión

A medida que el material alcanza la temperatura objetivo, un mecanismo de prensa aplica presión mecánica. Esta fuerza empuja físicamente las partículas, colapsando los vacíos entre ellas y acelerando el proceso de unión.

Paso 5: Sinterización y Densificación

El material se mantiene a la temperatura y presión especificadas durante un tiempo determinado. Durante este "tiempo de permanencia", las partículas se difunden y fusionan, formando una masa sólida y densa con una porosidad interna mínima.

Paso 6: Enfriamiento y Descarga Controlados

Una vez completada la fase de sinterización, se libera la presión y la pieza se enfría de manera controlada dentro del vacío o en una atmósfera de gas inerte. Una vez a una temperatura segura, la cámara se ventila y se retira la pieza densificada.

Los Componentes Principales de una Prensa en Caliente al Vacío

El proceso es posible gracias a cuatro sistemas críticos que trabajan al unísono. Comprender estos componentes revela cómo se logra el control preciso.

La Cámara de Vacío

Este es el recinto sellado que alberga todo el proceso. Está diseñado para soportar tanto el vacío interno como la presión atmosférica externa, creando el ambiente limpio necesario para el procesamiento de materiales de alta pureza.

El Sistema de Calentamiento

Este sistema proporciona la energía térmica para la sinterización. El calentamiento por resistencia es común, pero el calentamiento por inducción ofrece un control de temperatura más rápido y localizado, lo que a menudo se prefiere para materiales avanzados.

El Mecanismo de Prensa

Este sistema hidráulico o mecánico aplica la fuerza de compresión. El diseño de este mecanismo determina si la presión se aplica en una sola dirección o uniformemente desde todos los lados.

El Sistema de Control

Este es el cerebro de la operación. Integra y monitorea con precisión los niveles de temperatura, presión y vacío durante todo el ciclo, asegurando que los parámetros del proceso se sigan estrictamente para lograr resultados repetibles y de alta calidad.

Comprendiendo las Metodologías

No todo el prensado en caliente es igual. La dirección en la que se aplica la presión define los dos métodos principales.

Prensado en Caliente Uniaxial

Este es el método más común, donde la presión se aplica a lo largo de un solo eje, típicamente desde la parte superior e inferior. Es eficaz para producir formas más simples como discos, bloques y cilindros.

Prensado en Caliente Isostático

En este método, la presión se aplica uniformemente desde todas las direcciones, generalmente mediante un gas presurizado. Esto da como resultado una densificación más uniforme y es más adecuado para piezas con geometrías más complejas. El Prensado Isostático en Caliente (HIP) es una forma avanzada de esta técnica, valorada por su capacidad para producir componentes con casi el 100% de densidad.

Ventajas Clave y Compromisos Inherentes

Aunque potente, el prensado en caliente al vacío es una técnica especializada con beneficios y limitaciones específicos.

Ventaja: Densidad Superior y Porosidad Minimizada

La combinación de calor y presión es excepcionalmente eficaz para eliminar los vacíos internos. Esto conduce a materiales con una resistencia mecánica, dureza y, en el caso de las cerámicas, transparencia óptica superiores.

Ventaja: Alta Pureza y Oxidación Reducida

El entorno de vacío es el diferenciador clave. Protege los materiales reactivos como los metales refractarios y ciertas cerámicas de oxidarse o contaminarse a altas temperaturas, lo que de otro modo degradaría sus propiedades.

Compromiso: Complejidad y Costo del Proceso

Las prensas en caliente al vacío son máquinas sofisticadas y costosas. El proceso requiere un control preciso y tiempos de ciclo más largos en comparación con métodos más simples como la sinterización convencional, lo que lo convierte en una operación de mayor costo.

Compromiso: Limitaciones de Forma y Tamaño

La necesidad de una matriz robusta para contener el material durante el prensado a menudo limita la complejidad y el tamaño de las piezas que se pueden producir, particularmente con el método uniaxial más común.

Tomando la Decisión Correcta para su Objetivo

Decidir si utilizar el prensado en caliente al vacío depende completamente de su material y de los requisitos de rendimiento.

- Si su objetivo principal es producir componentes de alta pureza y ultradensos como cerámicas transparentes o metales refractarios: El prensado en caliente al vacío es la opción ideal por su capacidad para prevenir la contaminación y lograr una densificación casi total.

- Si su objetivo principal es la producción rentable de piezas metálicas sin requisitos de densidad extrema: Métodos más simples como la sinterización convencional de pulvimetalurgia pueden ser más apropiados.

- Si su objetivo principal es lograr la máxima integridad del material para aplicaciones de misión crítica: El Prensado Isostático en Caliente (HIP) ofrece la densificación más uniforme, justificando su mayor costo y complejidad.

Al comprender la interacción única de calor, presión y vacío, puede aprovechar este proceso para diseñar materiales que cumplan con las especificaciones más exigentes.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Resultado Principal |

|---|---|---|

| Evacuación al Vacío | Eliminar el aire de la cámara | Prevenir la oxidación y la contaminación |

| Calentamiento Controlado | Calentar a la temperatura de sinterización | Activar la unión de partículas |

| Aplicación de Presión | Aplicar fuerza mecánica | Eliminar la porosidad y densificar el material |

| Sinterización y Enfriamiento | Mantener parámetros, luego enfriar | Formar un componente final sólido y denso |

¿Listo para lograr materiales ultradensos y de alta pureza para sus aplicaciones más exigentes?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra experiencia en tecnología de prensado en caliente al vacío, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda.

Ya sea que trabaje con metales refractarios, cerámicas avanzadas u otros materiales especializados, nuestras soluciones ofrecen:

- Densidad superior y porosidad minimizada

- Alta pureza con oxidación reducida

- Control preciso de temperatura y presión

Permítanos ayudarle a diseñar materiales que cumplan con sus especificaciones más exigentes. ¡Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica