En esencia, los hornos de prensado en caliente al vacío han transformado el procesamiento de materiales al combinar tres elementos críticos —alta temperatura, alta presión y un vacío controlado— en un único proceso sinérgico. Esta capacidad única permite la fabricación de materiales avanzados con una densidad casi perfecta y propiedades mecánicas superiores, algo imposible de lograr solo con métodos convencionales de calentamiento o prensado.

La verdadera innovación de un prensado en caliente al vacío no es solo la aplicación de calor o presión, sino el control simultáneo de ambos en un entorno libre de contaminantes atmosféricos. Esta sinergia supera las limitaciones fundamentales de los materiales, permitiendo la creación de componentes más fuertes, puros y complejos.

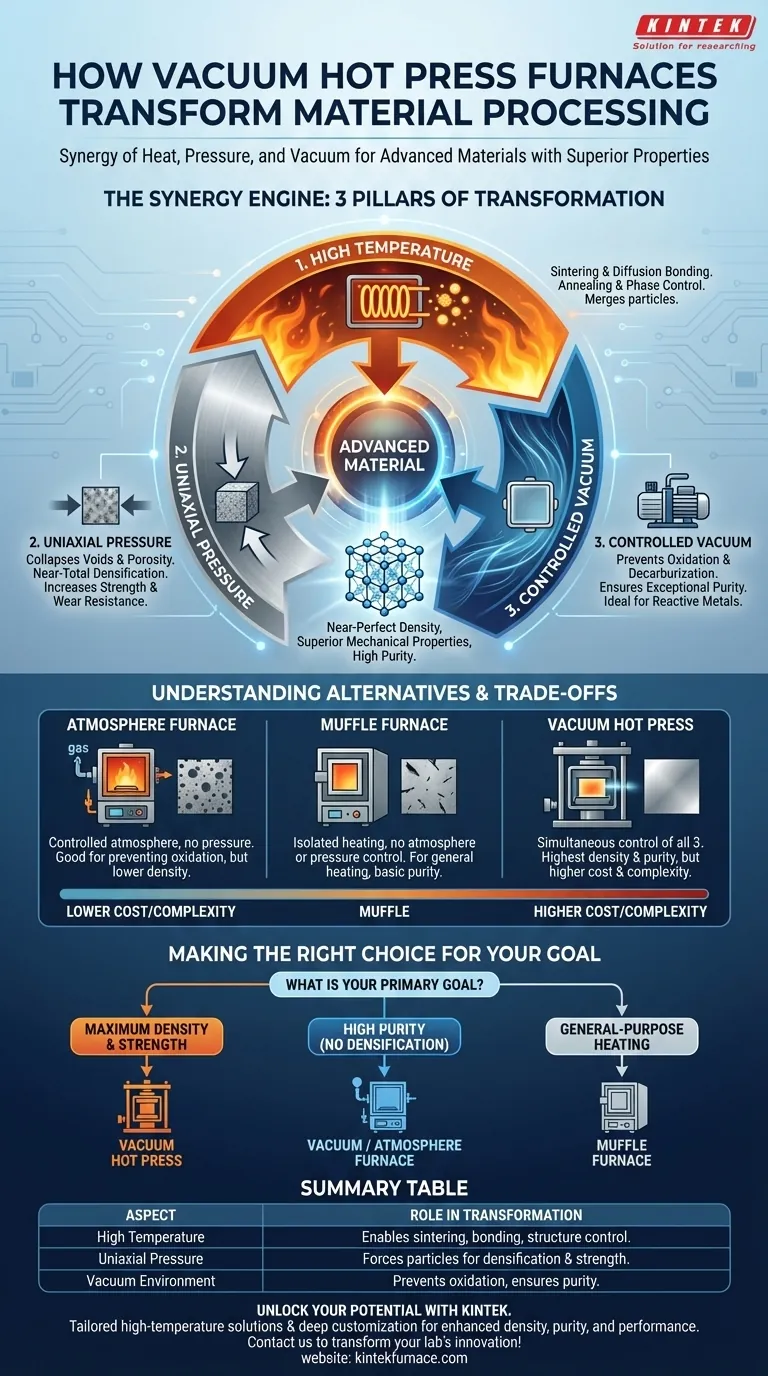

Los Pilares de la Transformación: Calor, Presión y Vacío

El impacto revolucionario del prensado en caliente al vacío se deriva de cómo manipula con precisión tres factores físicos. Cada uno desempeña un papel distinto y crucial en la alteración de la estructura fundamental de un material.

El Papel de la Alta Temperatura

La alta temperatura proporciona la energía térmica necesaria para iniciar procesos críticos como la sinterización y la unión por difusión. Esto permite que las partículas individuales del material se fusionen y se unan, reduciendo los huecos internos.

El control de la temperatura también es esencial para el recocido y la gestión de las transformaciones de fase dentro del material, lo que permite a los ingenieros ajustar con precisión su estructura cristalina y sus propiedades finales.

La Fuerza de la Presión Uniaxial

Mientras que el calor fomenta la unión de las partículas, la alta presión las fuerza físicamente a unirse. Esta fuerza mecánica es fundamental para colapsar los vacíos internos y la porosidad que el calor por sí solo no puede eliminar.

El resultado es un material con una densificación casi total. Este es el mecanismo principal para aumentar drásticamente la dureza, la resistencia al desgaste y la resistencia mecánica general de un material.

El Poder del Vacío

El entorno de vacío es el héroe anónimo del proceso. Al eliminar el aire y otros gases, previene completamente la oxidación y la descarburación, especialmente al trabajar con metales y aleaciones reactivas.

Esto asegura que el producto final tenga una pureza excepcional, lo cual es vital para aplicaciones en electrónica, implantes médicos e investigación avanzada, donde incluso una contaminación menor puede provocar fallos catastróficos.

Comprender las Compensaciones y Alternativas

Si bien es potente, un horno de prensado en caliente al vacío es una herramienta especializada. Comprender su lugar entre otras tecnologías de procesamiento térmico es clave para apreciar sus ventajas específicas.

Frente a Hornos de Atmósfera

Los hornos de atmósfera también proporcionan un entorno controlado y libre de oxígeno para el tratamiento térmico. Sin embargo, carecen del sistema de alta presión integrado.

Son excelentes para prevenir la oxidación durante la sinterización o el recocido, pero no pueden lograr el mismo nivel de densificación que un horno de prensado en caliente. Son una opción adecuada cuando la densidad no es la preocupación principal.

Frente a Hornos de Crisol (Muffle Furnaces)

Los hornos de crisol son dispositivos más sencillos que aíslan el material de los elementos calefactores, evitando la contaminación directa por subproductos de la combustión. Ofrecen una buena uniformidad de temperatura para el tratamiento térmico general.

Sin embargo, no ofrecen ningún control sobre la atmósfera (a menos que se purguen con un gas) y no tienen capacidades de presión. Son más adecuados para aplicaciones básicas donde la pureza atmosférica y la densificación no son críticas.

La Compensación Principal: Costo y Complejidad

El principal inconveniente de la tecnología de prensado en caliente al vacío es su costo significativo y su complejidad operativa en comparación con los hornos más simples. Los sistemas necesarios para generar y mantener alto vacío, alta presión y alta temperatura simultáneamente son inherentemente sofisticados y caros.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar la tecnología de horno correcta depende enteramente de las propiedades deseadas de su material final. Su decisión debe estar impulsada por el problema de ingeniería específico que necesita resolver.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: Un horno de prensado en caliente al vacío es inigualable, ya que la combinación de presión y calor es esencial para eliminar la porosidad.

- Si su enfoque principal es el tratamiento térmico de alta pureza sin densificación: Un horno de vacío estándar o un horno de atmósfera controlada proporciona la protección necesaria contra la oxidación a un menor costo.

- Si su enfoque principal es el calentamiento o calcinación de propósito general: Un horno de crisol ofrece una solución fiable y rentable cuando el control atmosférico preciso no es un requisito.

En última instancia, comprender la interacción única de calor, presión y vacío es la clave para aprovechar esta tecnología para la innovación de materiales de próxima generación.

Tabla Resumen:

| Aspecto | Función en la Transformación |

|---|---|

| Alta Temperatura | Permite la sinterización, la unión por difusión y las transformaciones de fase para la unión y el control de la estructura del material. |

| Presión Uniaxial | Fuerza a las partículas a unirse para eliminar vacíos, logrando una densificación casi total y una mayor resistencia mecánica. |

| Entorno de Vacío | Previene la oxidación y la descarburación, asegurando una alta pureza del material para aplicaciones sensibles. |

| Ventajas Clave | Densidad, propiedades mecánicas y pureza superiores en comparación con los métodos convencionales. |

¡Libere todo el potencial de su procesamiento de materiales con los hornos de prensado en caliente al vacío avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas, incluyendo hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo mayor densidad, pureza y rendimiento. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus proyectos e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos