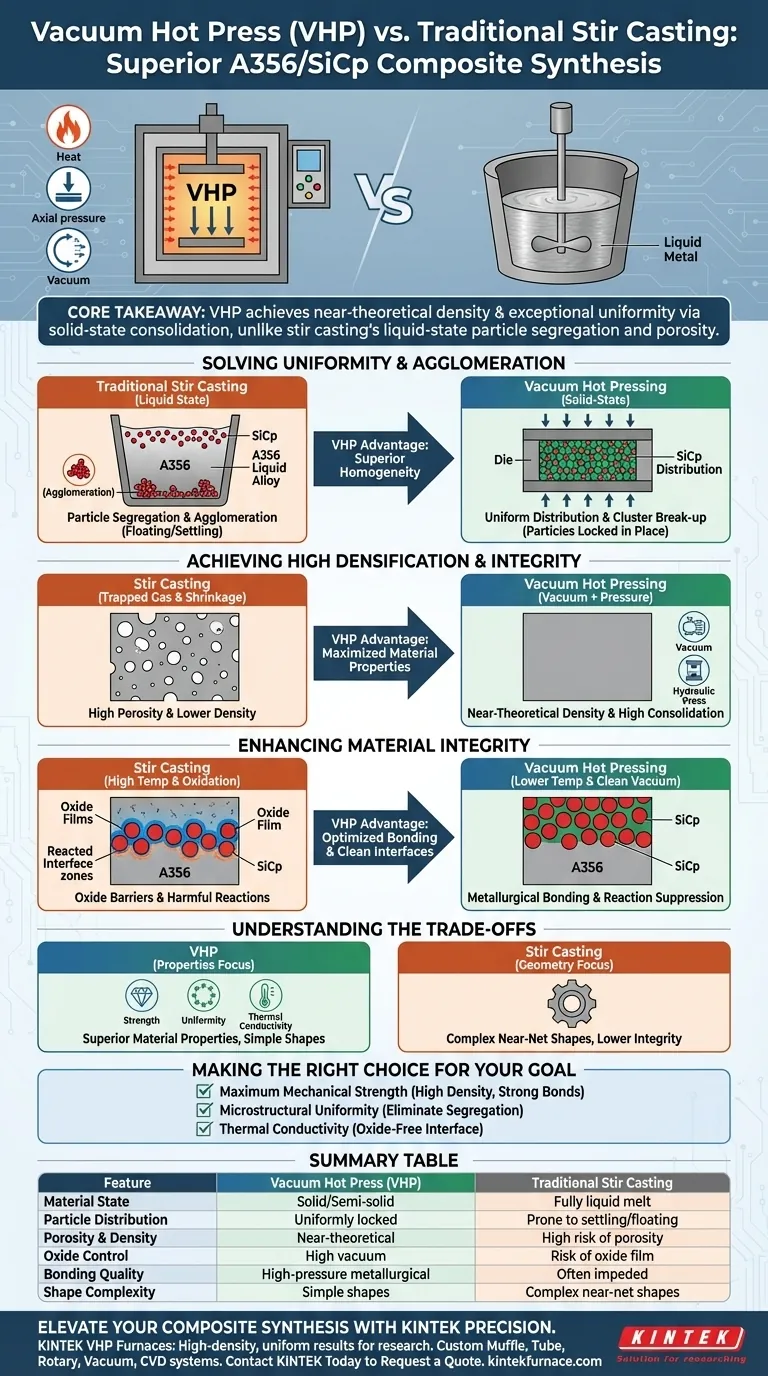

Un horno de prensado en caliente al vacío (VHP) es la opción superior para la síntesis de compuestos de alto rendimiento. Se prefiere al moldeo por agitación principalmente porque logra una densidad cercana a la teórica y una uniformidad microestructural excepcional. Al aplicar calor simultáneo, presión axial y vacío, el VHP elimina defectos comunes de fundición como la aglomeración, flotación y asentamiento de partículas.

Conclusión Clave Mientras que el moldeo por agitación a menudo da como resultado partículas segregadas y porosidad debido al estado líquido del metal, el Prensado en Caliente al Vacío utiliza la consolidación en estado sólido para fijar las partículas de refuerzo en su lugar, asegurando una microestructura uniforme, densa y libre de oxidación.

Resolviendo el Desafío de la Uniformidad

Superando la Segregación de Partículas

En el moldeo por agitación tradicional, la matriz se funde por completo. Este estado líquido permite que las partículas de SiCp floten o se asienten debido a las diferencias de densidad entre el refuerzo cerámico y la aleación A356.

El Prensado en Caliente al Vacío evita esto al utilizar un proceso en estado sólido o semisólido. Dado que la matriz no se funde completamente en un líquido de flujo libre, las partículas de refuerzo se fijan en su posición, asegurando una distribución homogénea en todo el material.

Eliminando la Aglomeración

Las partículas finas tienden a agruparse (aglomerarse) en los fundidos líquidos, creando puntos débiles en el compuesto.

El proceso VHP aplica una presión axial significativa durante la sinterización. Esta presión fuerza al material de la matriz a fluir plásticamente alrededor de los refuerzos, rompiendo eficazmente los cúmulos y previniendo la aglomeración que plaga el moldeo por agitación.

Logrando una Alta Densificación

El moldeo por agitación es propenso a la porosidad causada por gases atrapados o contracción durante la solidificación.

El VHP produce materiales con densidad extremadamente alta. La combinación de vacío (para eliminar el gas) y alta presión (para cerrar los vacíos) consolida el material a un nivel que los métodos de fundición simplemente no pueden igualar.

Mejorando la Integridad del Material

Rompiendo la Barrera de Óxido

Las aleaciones de aluminio como la A356 forman naturalmente películas de óxido tenaces que impiden la unión entre las partículas.

La alta presión y temperatura en un horno VHP inducen deformación plástica. Esta deformación rompe físicamente estas películas de óxido, exponiendo superficies metálicas frescas e induciendo una verdadera unión metalúrgica entre la matriz A356 y el refuerzo SiCp.

Inhibiendo Reacciones Interfaciales Perjudiciales

A las altas temperaturas requeridas para la fusión completa en el moldeo por agitación, el aluminio puede reaccionar químicamente con el carburo de silicio, degradando las propiedades mecánicas del compuesto.

El VHP permite el procesamiento a temperaturas más bajas. Esto suprime estas reacciones químicas perjudiciales, preservando la integridad tanto de la matriz como del refuerzo.

Previniendo la Oxidación de la Matriz

La A356 es sensible a la oxidación a altas temperaturas, lo que introduce inclusiones frágiles en el producto final.

El entorno de alto vacío (a menudo <0.1 Pa) de un horno VHP elimina el oxígeno durante la fase de calentamiento. Esto asegura interfaces limpias y una conductividad térmica y resistencia mecánica significativamente mayores en comparación con el procesamiento en aire o cubiertas de gas inerte.

Comprendiendo las Compensaciones

Geometría vs. Calidad de Propiedad

Si bien el VHP ofrece propiedades de material superiores, es un proceso por lotes que típicamente produce formas simples (discos, cilindros) que requieren mecanizado posterior.

El moldeo por agitación puede producir formas complejas cercanas a la red, pero sacrifica la integridad estructural interna. El VHP es la compensación que se hace cuando el rendimiento del material es más crítico que la complejidad geométrica o el rendimiento de alto volumen.

Tomando la Decisión Correcta para su Objetivo

- Si su enfoque principal es la Máxima Resistencia Mecánica: Elija el horno VHP para garantizar alta densidad y fuerte unión metalúrgica sin productos de reacción frágiles.

- Si su enfoque principal es la Uniformidad Microestructural: Confíe en el VHP para eliminar el asentamiento, flotación y aglomeración de partículas comunes en el procesamiento líquido.

- Si su enfoque principal es la Conductividad Térmica: Utilice el VHP para asegurar una interfaz libre de óxido que maximice la eficiencia de transferencia de calor.

Al aprovechar la sinergia del vacío, la presión y la temperatura, el VHP transforma el A356/SiCp de una simple mezcla a un material de ingeniería de alto rendimiento.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Moldeo por Agitación Tradicional |

|---|---|---|

| Estado del Material | Estado sólido o semisólido | Fusión líquida completa |

| Distribución de Partículas | Fijadas uniformemente en posición | Propenso a asentamiento y flotación |

| Porosidad y Densidad | Densidad cercana a la teórica | Alto riesgo de porosidad por gas |

| Control de Óxido | Alto vacío elimina el oxígeno | Riesgo de formación de película de óxido |

| Calidad de Unión | Unión metalúrgica de alta presión | A menudo impedida por interfaces |

| Complejidad de Forma | Formas simples (discos/cilindros) | Formas complejas cercanas a la red |

Mejore su Síntesis de Compuestos con KINTEK Precision

No permita que la aglomeración de partículas u oxidación comprometan la integridad de su material. KINTEK proporciona hornos Prensado en Caliente al Vacío (VHP) líderes en la industria, diseñados para ofrecer la alta densidad y uniformidad microestructural que exige su investigación.

Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD. Todos nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades de procesamiento únicas, asegurando que logre la máxima resistencia mecánica y conductividad térmica en todo momento.

¿Listo para optimizar sus materiales de alto rendimiento?

Contacte a KINTEK Hoy para Solicitar una Cotización

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el rol principal de un horno de prensado en caliente al vacío (VHP)? Lograr la máxima transmitancia infrarroja en cerámicas de ZnS

- ¿Cuáles son los beneficios del entorno de alto vacío en un horno de sinterización por prensado en caliente al vacío? Lograr la máxima densidad

- ¿Cuál es el principio clave de un horno de sinterización por prensado en caliente? Logre una densificación superior para materiales de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS) para UHTCs? Domina la Densificación Rápida

- ¿Cuáles son las ventajas técnicas de los sistemas Vacuum SPS para cerámicas transparentes grandes? Lograr la máxima claridad óptica

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Por qué se selecciona grafito de alta resistencia para el prensado en caliente al vacío de aleaciones termoeléctricas? Experto en Altas Temperaturas

- ¿Cómo contribuye el moldeo al vacío a la rentabilidad en la metalurgia? Reduce el desperdicio y los costos laborales