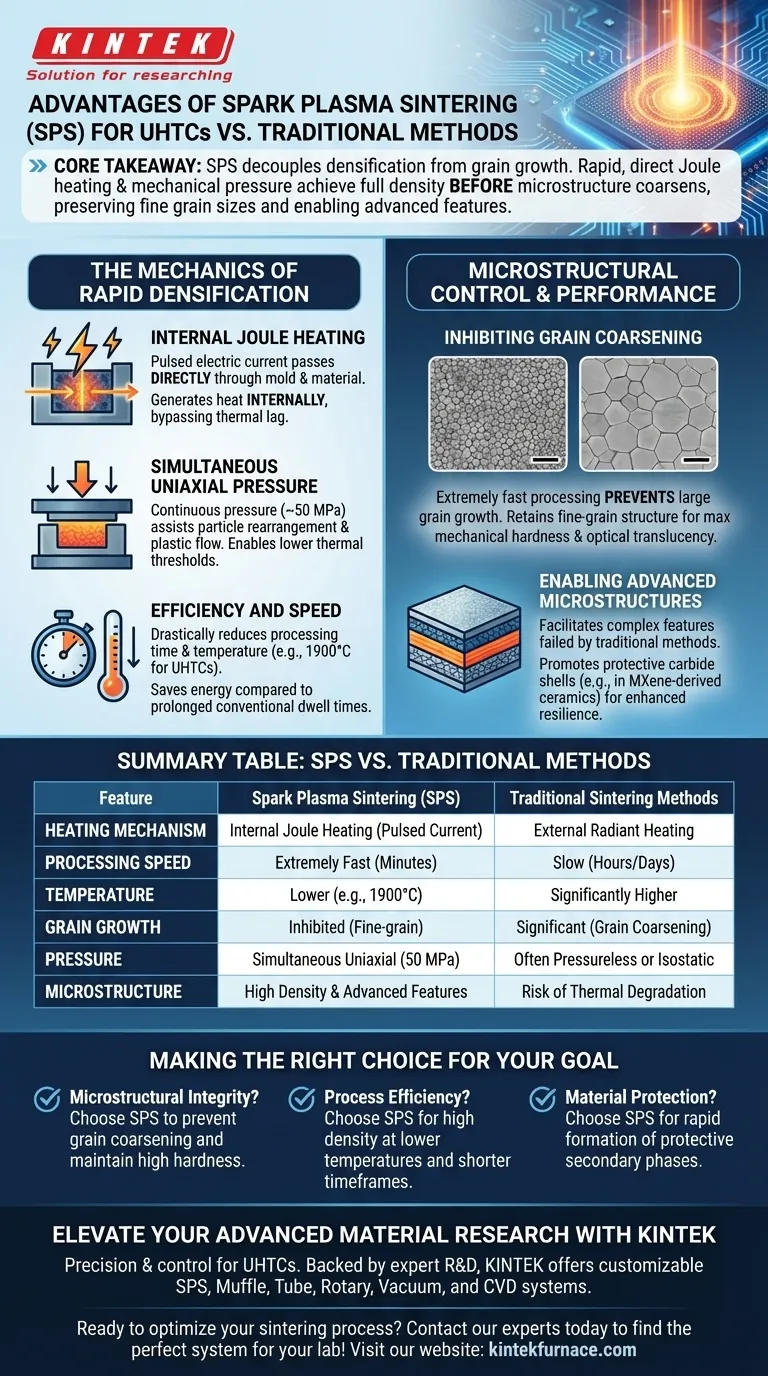

La Sinterización por Plasma de Chispa (SPS) supera fundamentalmente a los métodos tradicionales para Cerámicas de Ultra Alta Temperatura (UHTCs) al utilizar corriente eléctrica pulsada para generar calor directamente dentro del material y el molde. Este mecanismo de calentamiento interno, combinado con presión uniaxial simultánea (típicamente 50 MPa), permite una densificación rápida a temperaturas significativamente más bajas —como 1900°C— y durante duraciones mucho más cortas de lo que permite el calentamiento externo convencional.

Conclusión Clave La principal ventaja del SPS es su capacidad para desacoplar la densificación del crecimiento del grano. Al aplicar calentamiento Joule directo y presión mecánica, el SPS logra una densidad completa tan rápidamente que la microestructura del material no tiene tiempo de volverse gruesa, preservando tamaños de grano finos y permitiendo características químicas avanzadas que mejoran el rendimiento.

La Mecánica de la Densificación Rápida

Calentamiento Joule Interno

A diferencia de los hornos tradicionales que calientan el entorno alrededor de la muestra, el SPS pasa corriente eléctrica pulsada directamente a través del molde y el material.

Esto genera calor Joule internamente, lo que resulta en tasas de calentamiento extremadamente rápidas que evitan el retraso térmico asociado con el calentamiento radiante.

Presión Mecánica Simultánea

El sistema aplica una presión uniaxial continua, a menudo alrededor de 50 MPa, durante la fase de calentamiento.

Esta fuerza mecánica ayuda en la reorganización de partículas y el flujo plástico, permitiendo que el material se densifique a umbrales térmicos más bajos de los que se requerirían en la sinterización sin presión.

Eficiencia y Velocidad

La combinación de calentamiento interno y presión reduce drásticamente el tiempo total de procesamiento.

La sinterización se puede completar con éxito a temperaturas más bajas (por ejemplo, 1900°C para composiciones específicas de UHTC), ahorrando energía y reduciendo los tiempos de ciclo en comparación con los tiempos de permanencia prolongados de los métodos convencionales.

Control Microestructural y Rendimiento

Inhibición del Crecimiento del Grano

Uno de los desafíos críticos en la sinterización de UHTCs es que las altas temperaturas generalmente hacen que los granos crezcan, lo que debilita el material.

Debido a que el SPS es tan rápido, inhibe eficazmente el crecimiento de los granos (como ZrB2 o ZnS). Esta retención de una estructura de grano fino es esencial para maximizar la dureza mecánica y, en algunos casos, la translucidez óptica.

Habilitación de Microestructuras Avanzadas

El entorno de procesamiento único del SPS facilita el desarrollo de características microestructurales complejas que los métodos tradicionales pueden no lograr producir.

Por ejemplo, en composites específicos de UHTC, el proceso promueve la formación de una capa protectora de carburo derivada de componentes MXene, lo que mejora aún más la resiliencia del material.

Comprendiendo las Compensaciones

Restricciones Geométricas

La dependencia de la presión uniaxial implica limitaciones físicas específicas con respecto a la forma de la cerámica que se produce.

Debido a que la presión se aplica en una sola dirección a través de un molde, la producción de geometrías complejas y no simétricas es más difícil que con métodos sin presión.

Interacción Material-Corriente

El éxito depende de la capacidad del material para manejar la corriente pulsada y la interacción con el molde.

La generación de calor Joule requiere que la corriente pase a través del ensamblaje de manera efectiva; si el ensamblaje del material no está optimizado para este flujo de corriente, el calentamiento puede ser no uniforme.

Tomando la Decisión Correcta para tu Objetivo

Si bien el SPS es una herramienta poderosa, su aplicación debe alinearse con los requisitos específicos de tu material.

- Si tu enfoque principal es la Integridad Microestructural: El SPS es la opción superior para prevenir el crecimiento del grano y mantener alta dureza en materiales como ZrB2 o ZnS.

- Si tu enfoque principal es la Eficiencia del Proceso: El SPS ofrece la ventaja distintiva de lograr alta densidad a temperaturas más bajas (1900°C) y en plazos significativamente más cortos.

- Si tu enfoque principal es la Protección del Material: El procesamiento rápido del SPS facilita la formación de fases secundarias protectoras, como capas de carburo en cerámicas derivadas de MXene.

Al aprovechar la transferencia directa de energía de la Sinterización por Plasma de Chispa, logras una relación densidad-estructura que es prácticamente imposible con los métodos de calentamiento convencionales.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispa (SPS) | Métodos de Sinterización Tradicionales |

|---|---|---|

| Mecanismo de Calentamiento | Calentamiento Joule Interno (Corriente Pulsada) | Calentamiento Radiante Externo |

| Velocidad de Procesamiento | Extremadamente Rápida (Minutos) | Lenta (Horas/Días) |

| Temperatura | Más Baja (ej. 1900°C para UHTCs) | Significativamente Más Alta |

| Crecimiento del Grano | Inhibido (Estructura de grano fino) | Significativo (Crecimiento del grano) |

| Presión | Uniaxial Simultánea (50 MPa) | A menudo sin presión o isostática |

| Microestructura | Alta Densidad y Características Avanzadas | Riesgo de Degradación Térmica |

Eleva tu Investigación de Materiales Avanzados con KINTEK

La precisión y el control son innegociables cuando se trabaja con Cerámicas de Ultra Alta Temperatura (UHTCs). Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas SPS de última generación, sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para satisfacer los requisitos únicos de alta temperatura de tu laboratorio.

Ya sea que necesites inhibir el crecimiento del grano o acelerar los ciclos de densificación, nuestras soluciones de hornos de alta temperatura brindan la eficiencia y el rendimiento que tu investigación exige.

¿Listo para optimizar tu proceso de sinterización? ¡Contacta a nuestros expertos hoy mismo para encontrar el sistema perfecto para tu laboratorio!

Guía Visual

Referencias

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo afecta el equipo de sinterización de prensado en caliente al vacío continuo multiestación a la eficiencia de producción de productos de diamante? Aumente los rendimientos con la sinterización en línea de producción.

- ¿Cómo están involucrados los hornos de prensado en caliente en la fabricación de semiconductores? Esencial para la unión de obleas en circuitos integrados 3D

- ¿Cómo mejora una máquina de prensa caliente al vacío las propiedades del material? Consiga una resistencia y pureza superiores

- ¿Cuáles son las principales ventajas de los hornos de sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores en los materiales

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Por qué se prefiere un horno de prensado en caliente al vacío (VHP) sobre el moldeo por agitación? Lograr una densidad cercana a la teórica para compuestos

- ¿Por qué son importantes los hornos de prensado en caliente en la investigación de materiales? Desbloquee la síntesis avanzada de materiales

- ¿Qué papel desempeñan los hornos de prensa caliente en la metalurgia de polvos? Logre componentes de alta densidad de manera eficiente