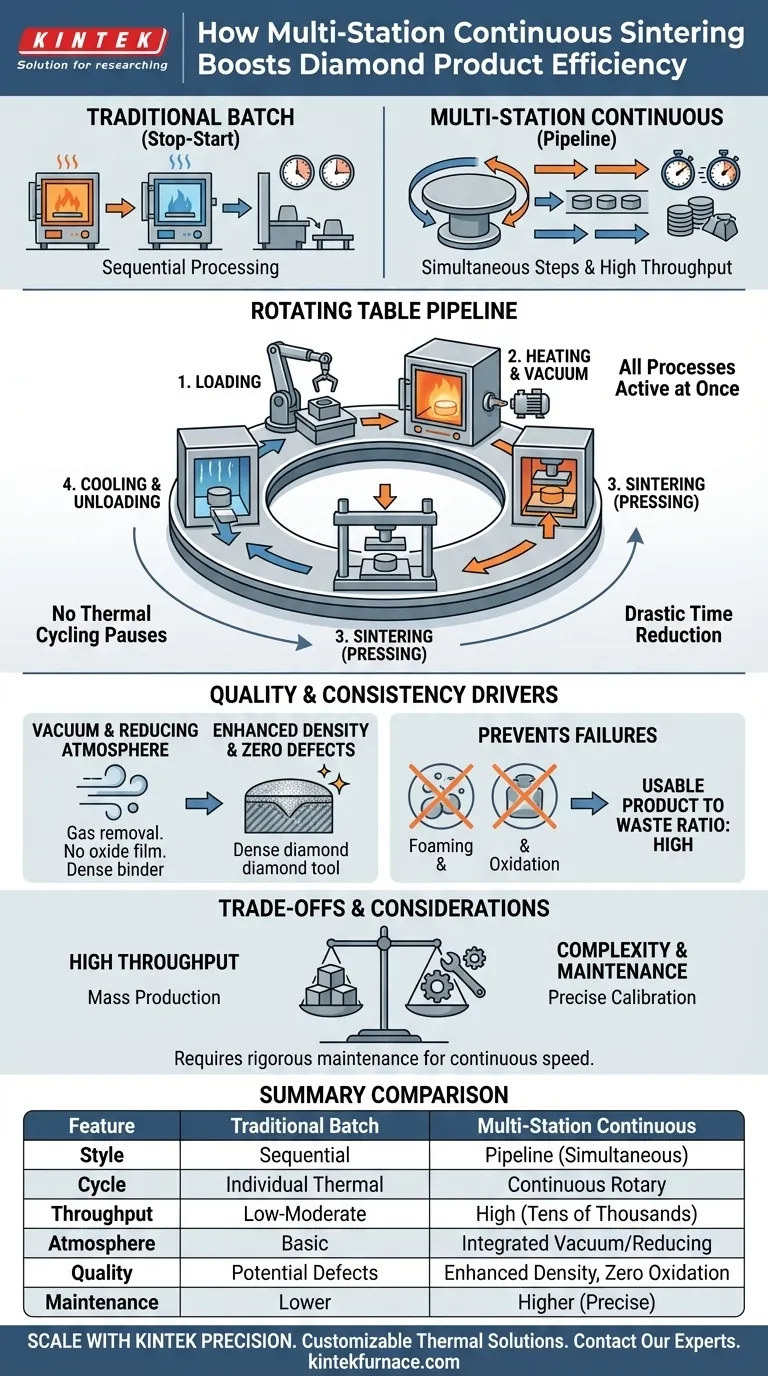

El equipo de sinterización de prensado en caliente al vacío continuo multiestación transforma la producción de un proceso lineal, de parada y arranque, a una línea de producción sincronizada y de alta velocidad. Al utilizar un diseño de mesa giratoria, esta tecnología permite la ejecución simultánea de pasos críticos (carga, calentamiento, prensado y enfriamiento), en lugar de realizarlos secuencialmente para un lote a la vez. Este enfoque reduce drásticamente los tiempos de ciclo individuales y permite rendimientos anuales de decenas de miles.

La ventaja principal de esta tecnología es el cambio del procesamiento "por lotes" al procesamiento "en línea de producción". Al sincronizar cada etapa de la sinterización en una plataforma giratoria, los fabricantes pueden lograr aumentos masivos en el rendimiento, manteniendo al mismo tiempo el estricto control atmosférico necesario para herramientas de diamante de alta calidad.

La Mecánica de la Sinterización de Alto Rendimiento

El Poder de la Mesa Giratoria

El motor central de la eficiencia en este equipo es el diseño de mesa giratoria.

En lugar de utilizar una única cámara estática que debe calentarse y enfriarse para cada carga, la mesa mueve físicamente los moldes a través de estaciones dedicadas. Este movimiento permite que la máquina funcione de forma continua sin pausas para el ciclo térmico.

Pasos de Procesamiento Simultáneos

En un sistema estándar, los pasos ocurren uno tras otro. En un sistema continuo multiestación, todos los procesos ocurren al mismo tiempo.

Mientras una estación está cargando materia prima, otra está calentando activamente, una tercera está aplicando presión (sinterización) y una cuarta está enfriando. Este procesamiento paralelo crea una reducción drástica en el tiempo total requerido por unidad.

Creación de una Operación en Línea de Producción

Esta sincronización crea una verdadera operación en línea de producción.

Tan pronto como se descarga un producto terminado, se carga inmediatamente un nuevo molde en el ciclo. Esto elimina el "tiempo muerto" que generalmente se asocia con la espera de que los hornos alcancen la temperatura o se enfríen, lo que permite la producción de decenas de miles de unidades anualmente.

La Consistencia de la Calidad como Impulsor de la Eficiencia

Prevención de Defectos de Producción

La eficiencia no se trata solo de velocidad; se trata de la relación entre producto utilizable y desperdicio.

Este equipo integra funciones de desgasificación al vacío y atmósfera reductora. A diferencia del equipo atmosférico estándar, este elimina activamente los gases adsorbidos de la superficie del polvo antes de que comience la sinterización.

Mejora de la Densidad del Material

El entorno de vacío permite la eliminación efectiva de películas de óxido en las partículas metálicas.

Esto resulta en una densidad significativamente mejorada del aglutinante metálico. Un aglutinante más denso crea una fuerza de retención más fuerte sobre las partículas de diamante, asegurando que la herramienta final funcione según lo previsto.

Eliminación de Fallos Comunes

Al controlar rigurosamente la atmósfera, el equipo previene factores comunes que afectan la calidad, como la espumación y la oxidación del producto.

La eliminación de estos defectos asegura que la salida de alta velocidad no resulte en un alto volumen de desechos. Se logra velocidad sin sacrificar la integridad estructural del producto de diamante.

Comprensión de las Compensaciones

Complejidad Operativa

La transición a equipos continuos multiestación introduce una mayor complejidad mecánica en comparación con los hornos estáticos por lotes.

La sincronización de la mesa giratoria con sellos de vacío y prensas hidráulicas requiere una calibración precisa. Un desajuste en la línea de producción puede detener toda la línea de producción, en lugar de solo un lote individual.

Demandas de Mantenimiento

La maquinaria de alto rendimiento experimenta un mayor desgaste en los componentes móviles.

Para mantener la eficiencia de la "línea de producción", son esenciales programas de mantenimiento rigurosos para las bombas de vacío y los mecanismos giratorios. Descuidar esto puede provocar tiempos de inactividad no planificados que anulan las ventajas de velocidad.

Tomando la Decisión Correcta para su Objetivo

Para determinar si este equipo se alinea con su estrategia de fabricación, considere sus objetivos específicos:

- Si su enfoque principal es la Producción en Masa: Aproveche la mesa giratoria y el diseño en línea de producción para lograr rendimientos de alto volumen (decenas de miles anualmente) con tiempos de ciclo drásticamente reducidos.

- Si su enfoque principal es la Consistencia del Producto: Confíe en las capacidades integradas de vacío y atmósfera reductora para eliminar la oxidación y la espumación, asegurando una densidad uniforme en lotes grandes.

Para los fabricantes que buscan escalar, esta tecnología ofrece el único camino viable para combinar una producción de alta velocidad con la precisión metalúrgica requerida para herramientas de diamante profesionales.

Tabla Resumen:

| Característica | Sinterización Tradicional por Lotes | Sinterización Continua Multiestación |

|---|---|---|

| Estilo de Procesamiento | Secuencial (Parada y Arranque) | Línea de Producción (Pasos Simultáneos) |

| Gestión de Ciclos | Ciclo térmico individual por lote | Movimiento continuo a través de mesa giratoria |

| Rendimiento del Producto | Bajo a Moderado | Alto (Decenas de miles anualmente) |

| Control de Atmósfera | Básico/Estándar | Vacío Integrado y Atmósfera Reductora |

| Salida de Calidad | Potencial de oxidación/espumación | Densidad mejorada y cero oxidación |

| Mantenimiento | Menor complejidad | Mayor (requiere calibración precisa) |

Escalone su Producción de Herramientas de Diamante con KINTEK Precision

La transición del procesamiento por lotes a una línea de producción continua es la clave para lograr un rendimiento masivo sin comprometer la densidad o la calidad del material. En KINTEK, nos especializamos en la ingeniería y fabricación de soluciones térmicas avanzadas, incluyendo sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD.

Nuestro equipo de prensado en caliente al vacío multiestación es totalmente personalizable para satisfacer sus necesidades específicas de sinterización a alta temperatura, asegurando que elimine defectos como la espumación y la oxidación, al tiempo que maximiza su rendimiento anual.

¿Listo para optimizar la eficiencia de su producción? Póngase en contacto con nuestro equipo experto de I+D hoy mismo para discutir su solución personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo mejora el prensado en caliente las propiedades mecánicas de los materiales? Logre una resistencia y durabilidad superiores

- ¿Cómo funciona el sistema de vacío en estos hornos? Consiga pureza y rendimiento en procesos de alta temperatura

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Cómo facilitan el equipo de prensado en caliente al vacío o sinterización sin presión la preparación de GdEuZrO? Lograr alta densidad

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Qué factores se deben considerar al seleccionar un equipo de prensa de vacío? Claves para un rendimiento óptimo

- ¿Cuáles son las características de la sinterización a ultra-alta presión para cerámicas? Lograr Cerámicas Densas y de Grano Fino

- ¿Cómo contribuye un horno de prensado en caliente (HP) a la densificación de cerámicas de diboruro de titanio? Soluciones expertas