En resumen, una máquina de prensa caliente al vacío mejora las propiedades del material aplicando simultáneamente alta temperatura, alta presión y un ambiente de vacío. Esta combinación única fuerza a los átomos de un material a una estructura más densa y uniforme al eliminar los huecos internos y prevenir la contaminación química como la oxidación, lo que resulta en una resistencia y un rendimiento superiores.

El principio central es la purificación y la consolidación. Al eliminar los gases atmosféricos y comprimir físicamente un material mientras sus átomos son energizados por el calor, el proceso elimina sistemáticamente los defectos microestructurales que inherentemente debilitan un material.

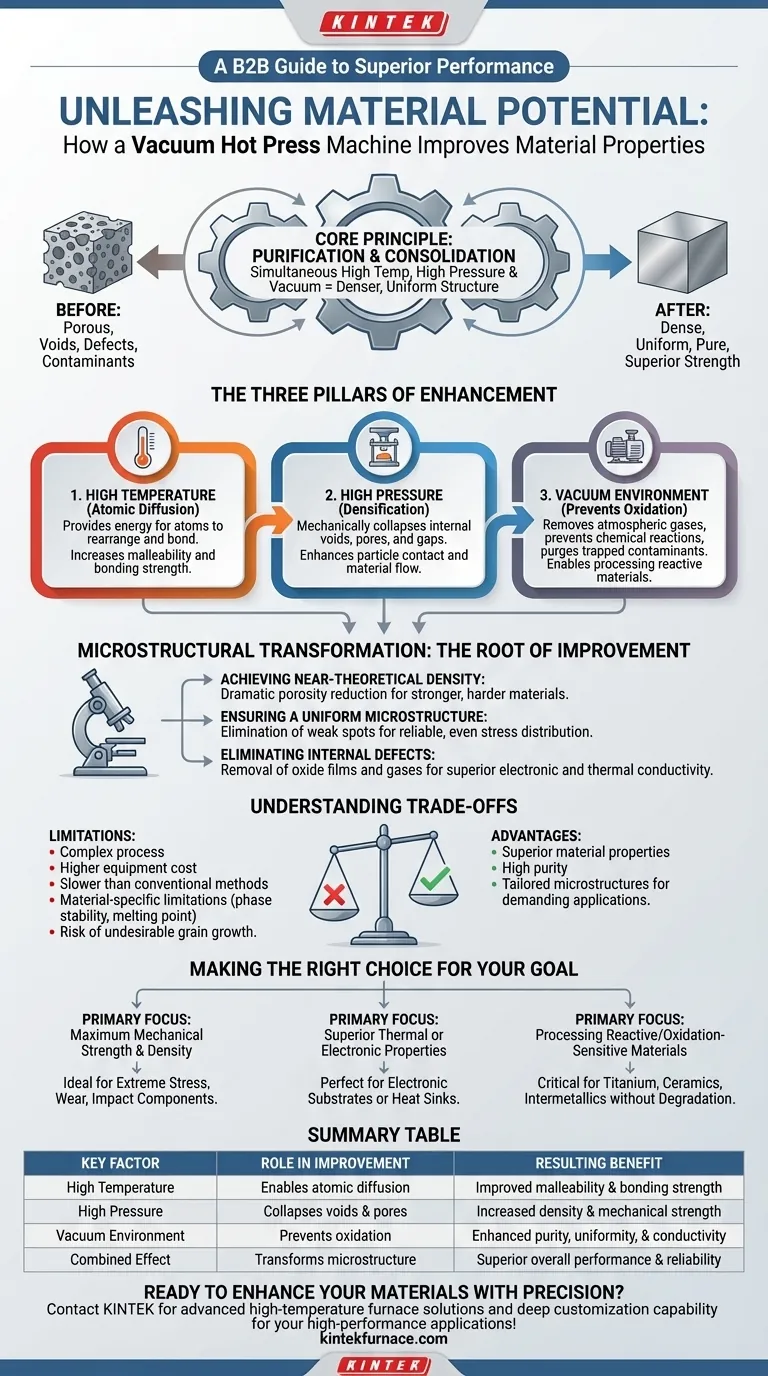

Los tres pilares de la mejora: calor, presión y vacío

Para comprender las mejoras, primero debe comprender el papel distintivo que desempeña cada elemento central en la transformación del material a nivel microscópico. Estas tres fuerzas trabajan en concierto para lograr resultados que ninguna podría lograr por sí sola.

El papel de la alta temperatura

La alta temperatura proporciona la energía necesaria para que los átomos dentro del material se muevan. Este proceso, conocido como difusión atómica, permite que las partículas se reorganicen en una configuración más estable y densa.

El calor esencialmente hace que el material sea más maleable a escala microscópica. Aumenta la fuerza de unión entre las partículas individuales una vez que se ponen en contacto.

El papel de la alta presión

La alta presión es la fuerza física que impulsa la densificación. Colapsa mecánicamente los huecos, poros y espacios internos que están universalmente presentes en materiales en polvo o menos procesados.

Esta presión mejora el contacto entre partículas, creando una mayor superficie para que se produzca la unión. Facilita el transporte de material a través de mecanismos como el flujo plástico y la fluencia, forzando al material a llenar cualquier espacio vacío restante.

La función crítica del vacío

El ambiente de vacío es posiblemente el elemento más crítico para procesar materiales avanzados. Su función principal es prevenir la oxidación y otras reacciones químicas no deseadas eliminando gases atmosféricos como el oxígeno y el nitrógeno.

Además, el vacío extrae activamente los gases residuales del interior de los poros del material. Esto purga la estructura de contaminantes atrapados que de otro modo crearían puntos débiles internos e inhibirían la densificación completa. Para las aleaciones, también mejora la humectabilidad entre diferentes fases líquidas y sólidas, promoviendo un producto final más homogéneo.

Transformación microestructural: la raíz de la mejora

La combinación de calor, presión y vacío manipula directamente la arquitectura interna de un material. Las mejoras de las propiedades que observa son un resultado directo de estos cambios estructurales fundamentales.

Lograr una densidad cercana a la teórica

El resultado más significativo es la drástica reducción o eliminación de la porosidad. Al exprimir los vacíos, el proceso empuja la densidad del material más cerca de su máximo teórico. Un material más denso es casi siempre más fuerte, más duro y más duradero.

Garantizar una microestructura uniforme

El proceso promueve una estructura interna altamente consistente y homogénea. Esta uniformidad elimina los puntos débiles y asegura que el estrés se distribuya uniformemente por todo el componente, mejorando drásticamente su fiabilidad mecánica y rendimiento general.

Eliminación de defectos internos

Más allá de los poros vacíos, el proceso elimina o previene la formación de otros defectos. La eliminación de las películas de óxido antes de la unión y la purga de gases disueltos dan como resultado un material más limpio y estructuralmente sólido con una conductividad electrónica y térmica superior.

Comprender las compensaciones

Si bien es potente, el prensado en caliente al vacío no es una solución universal. Reconocer sus limitaciones es clave para usarlo de manera efectiva.

Complejidad y coste del proceso

Los sistemas de prensa caliente al vacío son equipos sofisticados y costosos. El proceso en sí suele ser más lento y más complejo de ejecutar que los métodos convencionales de sinterización o forja, lo que lo hace más adecuado para aplicaciones de alto valor o alto rendimiento.

Limitaciones del material

No todos los materiales pueden soportar las condiciones extremas. Las altas temperaturas y presiones pueden dañar o alterar ciertas aleaciones o estructuras compuestas. La estabilidad de fase y el punto de fusión del material son consideraciones críticas.

Riesgo de crecimiento de grano indeseable

Si bien el objetivo es una microestructura uniforme, los parámetros inadecuados pueden ser perjudiciales. Mantener un material a una temperatura demasiado alta durante demasiado tiempo puede causar un crecimiento excesivo del grano, lo que, en algunos casos, puede reducir la resistencia y la tenacidad a la fractura del material.

Tomando la decisión correcta para su objetivo

La selección de este proceso depende completamente del rendimiento que requiera del componente final.

- Si su objetivo principal es la máxima resistencia mecánica y densidad: Este proceso es una opción ideal para crear componentes que deben soportar estrés, desgaste o impacto extremos.

- Si su objetivo principal son las propiedades térmicas o electrónicas superiores: La estructura densa, pura y uniforme creada por el prensado en caliente minimiza las barreras al flujo de electrones y fonones, lo que lo hace perfecto para sustratos electrónicos de alto rendimiento o disipadores de calor.

- Si su objetivo principal es procesar materiales reactivos o sensibles a la oxidación: El ambiente de vacío es el habilitador crítico, lo que permite consolidar materiales como el titanio, ciertas cerámicas e intermetálicos sin degradación.

Al controlar estas fuerzas fundamentales, puede diseñar materiales con microestructuras precisamente adaptadas, diseñadas para las aplicaciones más exigentes.

Tabla resumen:

| Factor clave | Papel en la mejora | Beneficio resultante |

|---|---|---|

| Alta temperatura | Permite la difusión atómica para el reordenamiento de partículas | Maleabilidad y fuerza de unión mejoradas |

| Alta presión | Colapsa huecos y poros para la densificación | Mayor densidad del material y resistencia mecánica |

| Ambiente de vacío | Previene la oxidación y elimina contaminantes | Mayor pureza, uniformidad y conductividad |

| Efecto combinado | Transforma la microestructura para eliminar defectos | Rendimiento y fiabilidad generales superiores |

¿Listo para mejorar sus materiales con precisión? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras máquinas de prensa caliente al vacío pueden brindar una resistencia y pureza superiores para sus aplicaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos