La ventaja fundamental de un horno de sinterización por prensado en caliente al vacío es su capacidad para aplicar simultáneamente alta temperatura y presión mecánica en un entorno herméticamente controlado y sin oxígeno. Esta combinación produce materiales con densidad, pureza y propiedades mecánicas superiores que a menudo son inalcanzables con otros métodos.

Mientras que los hornos convencionales dependen únicamente del calor para unir los polvos de material, el prensado en caliente al vacío fuerza activamente la densificación con presión mientras el vacío protege el material de la contaminación. Esto da como resultado componentes con una densidad casi teórica y características de rendimiento excepcionales.

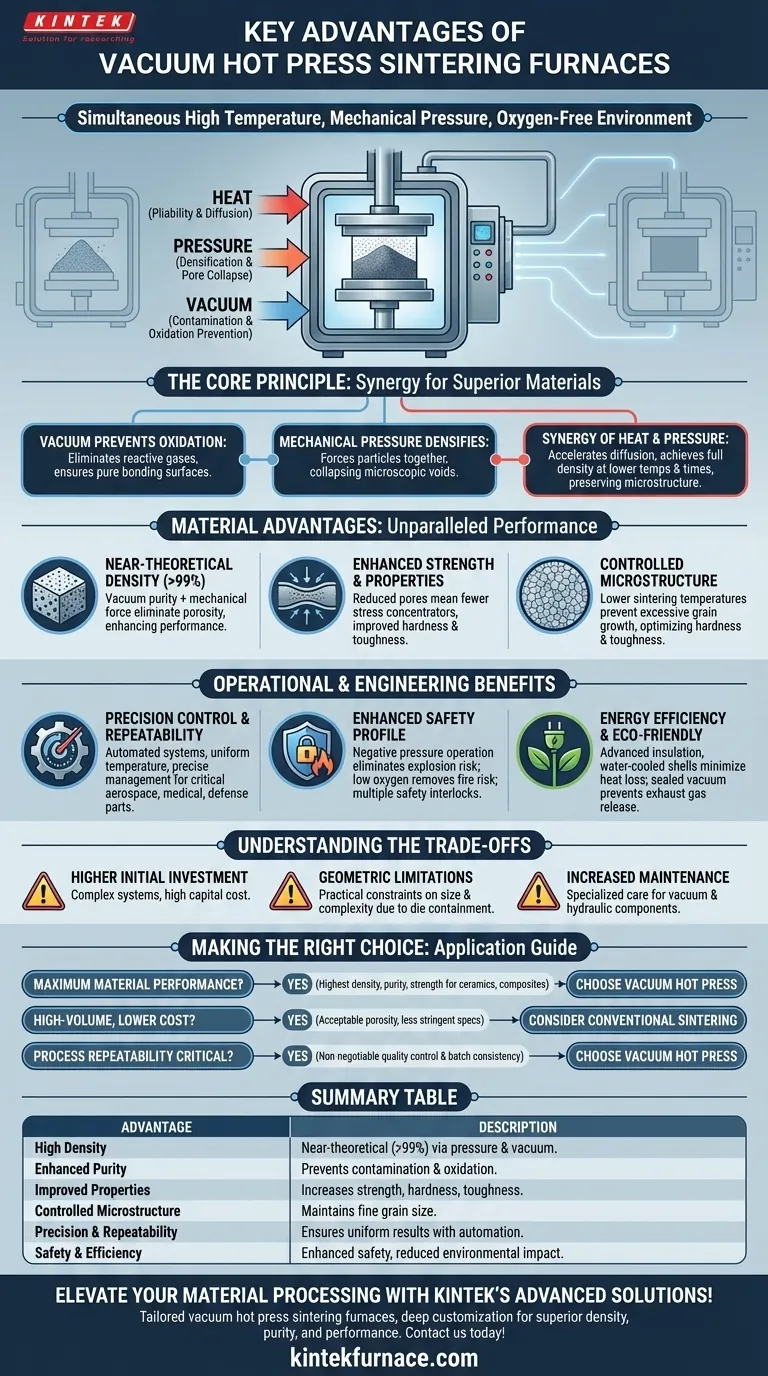

El Principio Fundamental: Combinando Presión, Calor y Vacío

Comprender la sinergia entre estos tres elementos es clave para entender el poder de esta tecnología. Cada componente resuelve un problema específico inherente a la consolidación tradicional de materiales.

Cómo el Vacío Previene la Contaminación y la Oxidación

Al eliminar la atmósfera de la cámara de calentamiento, el horno elimina gases reactivos como el oxígeno y el nitrógeno.

Esto es crítico porque a altas temperaturas, estos gases forman óxidos y nitruros fácilmente en la superficie de las partículas del material. Estas capas quebradizas actúan como barreras, impidiendo que las partículas se unan correctamente y creando un producto final más débil.

El vacío asegura un ambiente ultrapuro, lo que lleva a superficies de material más limpias y a una difusión y unión interpartículas superiores.

El Papel de la Presión Mecánica en la Densificación

Mientras que el calor fomenta la unión de las partículas, pueden permanecer vacíos y poros microscópicos. Un prensado en caliente al vacío aplica presión mecánica externa durante todo el ciclo de calentamiento.

Esta presión fuerza físicamente las partículas, colapsando los poros y eliminando los vacíos de manera mucho más efectiva que solo el calor. El resultado es un producto final con una densidad significativamente mayor.

La Sinergia de Calor y Presión

El calor hace que el material sea maleable, permitiendo que las partículas se deformen y se reorganicen bajo la carga aplicada. La presión, a su vez, acelera el proceso de difusión que une las partículas.

Esta sinergia significa que a menudo se puede lograr una densificación completa a temperaturas más bajas y en plazos más cortos en comparación con la sinterización sin presión, lo que ayuda a preservar la microestructura de grano fino deseada del material.

Desglosando las Ventajas Clave del Material

El proceso único dentro de un prensado en caliente al vacío se traduce directamente en mejoras medibles en el material final.

Logrando una Densidad Casi Teórica

La combinación de pureza al vacío y fuerza mecánica es excepcionalmente efectiva para eliminar la porosidad.

Los materiales procesados en un prensado en caliente al vacío pueden alcanzar densidades superiores al 99% de su máximo teórico. Esta falta de vacíos es la razón principal de su rendimiento mejorado.

Mejorando la Resistencia y las Propiedades Mecánicas

La porosidad es el mayor enemigo de la resistencia mecánica, ya que los poros actúan como concentradores de tensión y puntos de inicio de grietas.

Al crear piezas casi completamente densas, el prensado en caliente al vacío produce componentes con una dureza, tenacidad a la fractura y una integridad estructural general drásticamente mejoradas.

Controlando la Microestructura y el Tamaño de Grano

La capacidad de sinterizar a temperaturas más bajas y por períodos más cortos ayuda a prevenir el crecimiento excesivo de granos.

Mantener una estructura de grano fino y uniforme es crucial para lograr una combinación superior de dureza y tenacidad en muchos materiales avanzados, particularmente cerámicas.

Beneficios Operativos y de Ingeniería

Más allá del material en sí, estos hornos están diseñados para la precisión, la seguridad y la eficiencia.

Control de Precisión y Repetibilidad

Los prensas en caliente al vacío modernos son sistemas altamente automatizados. Los controles informáticos, la ubicación optimizada de los elementos calefactores y los termopares avanzados garantizan una distribución uniforme de la temperatura y una gestión precisa del proceso.

Este alto grado de control asegura que cada pieza producida cumpla con las mismas especificaciones exactas, proporcionando la repetibilidad metalúrgica requerida para aplicaciones críticas en la industria aeroespacial, médica y de defensa.

Perfil de Seguridad Mejorado

A diferencia de los hornos que operan bajo presión positiva, un horno de vacío opera a presión negativa. Esto elimina inherentemente el riesgo de una explosión de alta presión.

Además, el entorno con bajo oxígeno prácticamente elimina el riesgo de incendio por oxidación del material a altas temperaturas. Estos sistemas están equipados con múltiples enclavamientos de seguridad, incluidas alarmas por sobretemperatura, sobrecorriente y falla del agua de enfriamiento.

Eficiencia Energética e Impacto Ambiental

Los materiales aislantes avanzados, como el fieltro de grafito, y las carcasas de doble capa refrigeradas por agua minimizan la pérdida de calor, reduciendo el consumo total de energía.

El entorno de vacío sellado también evita la liberación de gases de escape, asegurando que el proceso cumpla con estrictos estándares ambientales sin requerir costosos sistemas de tratamiento secundario.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología está exenta de compromisos. La objetividad exige reconocer las limitaciones.

Mayor Inversión Inicial

Los hornos de prensado en caliente al vacío son máquinas complejas. Los sistemas de bombeo de vacío, las prensas hidráulicas de alta fuerza y la sofisticada instrumentación de control dan como resultado un costo de capital significativamente mayor en comparación con los hornos atmosféricos más simples.

Limitaciones Geométricas y de Tamaño

La necesidad de contener la pieza de trabajo dentro de un troquel y aplicar presión uniforme impone restricciones prácticas sobre el tamaño y la complejidad de las piezas que se pueden producir.

Mayor Complejidad de Mantenimiento

Los sistemas de vacío, los sellos de alta presión y los componentes hidráulicos requieren un mantenimiento más especializado y frecuente que un horno de calentamiento convencional para garantizar un rendimiento y una longevidad óptimos.

Tomando la Decisión Correcta para su Aplicación

Utilice estas pautas para determinar si esta tecnología se alinea con los objetivos de su proyecto.

- Si su enfoque principal es el máximo rendimiento del material: Un prensado en caliente al vacío es la opción definitiva para lograr la mayor densidad, pureza y resistencia posibles, especialmente para cerámicas avanzadas, compuestos y metales refractarios.

- Si su enfoque principal es la producción de alto volumen y menor costo: Para materiales donde cierta porosidad es aceptable y las especificaciones son menos estrictas, la sinterización sin presión convencional puede ser un enfoque más rentable.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El control preciso sobre la atmósfera, la temperatura y la presión hace que esta tecnología sea ideal para aplicaciones donde el control de calidad y la consistencia de lote a lote no son negociables.

En última instancia, elegir un prensado en caliente al vacío es una inversión en una calidad de material y un control de proceso inigualables.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Densidad | Logra una densidad casi teórica (>99%) eliminando la porosidad mediante presión y vacío. |

| Pureza Mejorada | Previene la contaminación y la oxidación en un entorno de vacío para materiales más limpios. |

| Propiedades Mecánicas Mejoradas | Aumenta la resistencia, la dureza y la tenacidad al reducir los concentradores de tensión. |

| Microestructura Controlada | Mantiene un tamaño de grano fino con sinterización a menor temperatura para un mejor rendimiento del material. |

| Precisión y Repetibilidad | Garantiza resultados uniformes con controles automatizados para aplicaciones críticas. |

| Seguridad y Eficiencia | Opera con características de seguridad mejoradas y diseño energéticamente eficiente, reduciendo el impacto ambiental. |

¡Eleve su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de sinterización por prensado en caliente al vacío personalizados, que incluyen hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una densidad, pureza y rendimiento superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y ofrecer resultados inigualables: ¡comuníquese a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas