En la fabricación de semiconductores, el papel principal de un horno de prensado en caliente es la unión de obleas. Este proceso especializado utiliza una combinación de calor controlado con precisión y presión mecánica para fusionar dos o más obleas semiconductoras, creando un único dispositivo multicapa. Esta técnica es fundamental para producir circuitos integrados 3D avanzados y sistemas microelectromecánicos (MEMS) complejos.

El principio fundamental a comprender es que los diferentes hornos son herramientas construidas con un propósito específico para diferentes tareas a nivel atómico. Mientras que un horno de prensado en caliente aplica presión física de forma única para la unión, otros hornos están diseñados para depositar películas (CVD), purificar materiales (vacío) o modificar estructuras cristalinas (atmósfera).

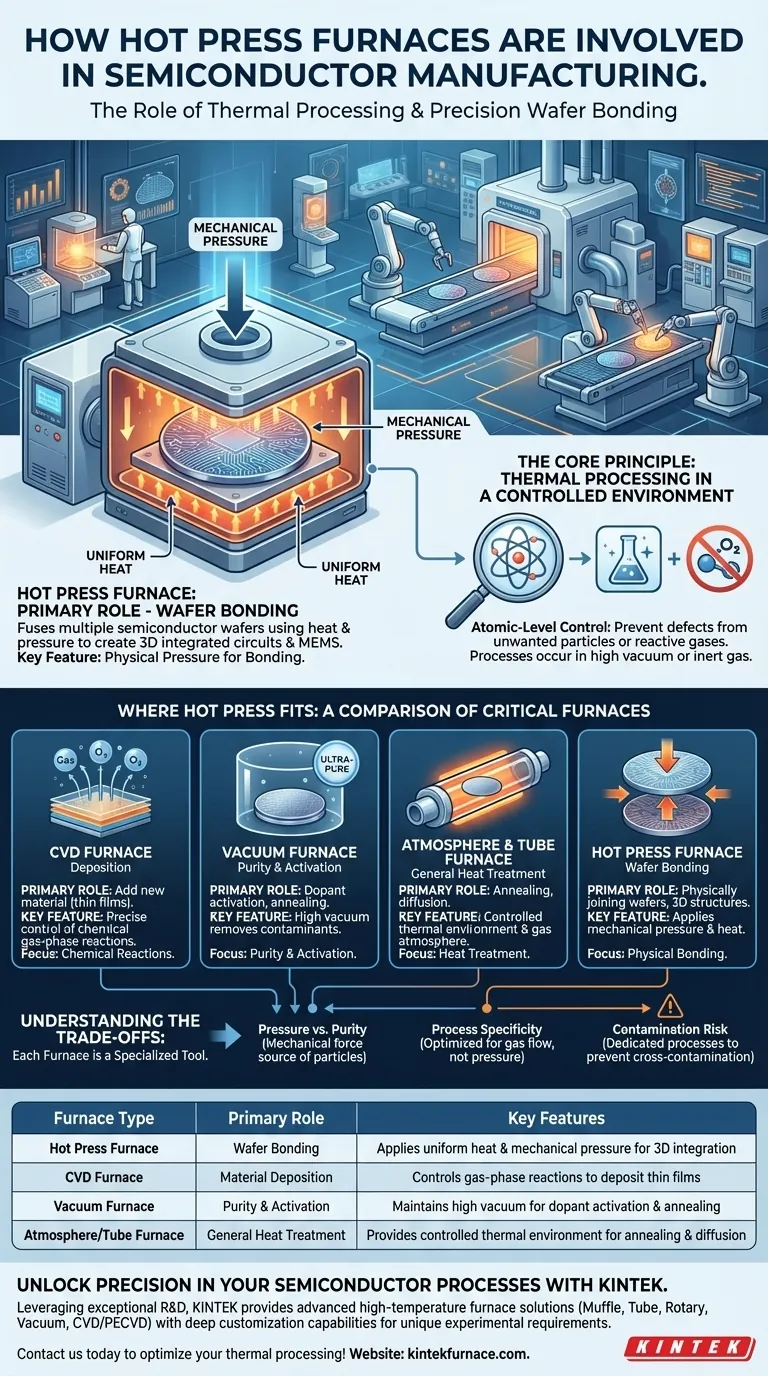

El Principio Central: Procesamiento Térmico en un Entorno Controlado

En la fabricación de semiconductores, un "horno" es mucho más que un simple horno. Es un instrumento altamente sofisticado para aplicar energía térmica dentro de un entorno meticulosamente controlado.

Por Qué el Control lo es Todo

El objetivo es manipular las propiedades de las obleas de silicio a nivel atómico. Cualquier partícula no deseada o gas reactivo, como el oxígeno, puede introducir defectos que destruyen el chip final.

Por lo tanto, estos procesos ocurren en un alto vacío o se llenan con gases inertes específicos. Esto asegura que los únicos cambios que ocurran en la oblea sean los previstos por los ingenieros de procesos.

El Papel Específico del Horno de Prensado en Caliente

Si bien existen muchos procesos de horno, el prensado en caliente se define por su uso de fuerza mecánica además del calor.

¿Qué es la Unión de Obleas?

Piense en la unión de obleas como la creación de un edificio de varios pisos a escala microscópica. En lugar de fabricar todos los componentes en una sola superficie plana, los ingenieros pueden construir y optimizar obleas separadas y luego apilarlas y unirlas. Esta "integración 3D" permite dispositivos electrónicos más complejos, potentes y pequeños.

Cómo un Prensado en Caliente Permite la Unión

Un horno de prensado en caliente aplica calor uniforme y presión mecánica significativa en toda la superficie de las obleas. Esta combinación hace que los átomos en las superficies de las obleas se unan, fusionándolas en un único bloque monolítico de silicio sin derretir ni crear defectos. La presión es el ingrediente clave que distingue esto de otros tipos de hornos.

Dónde Encaja el Prensado en Caliente: Una Comparación con Otros Hornos

Para comprender el papel de un horno de prensado en caliente, es esencial compararlo con otros hornos críticos utilizados en una planta de fabricación.

Para Deposición: Hornos de Deposición Química de Vapor (CVD)

Los hornos CVD están diseñados para agregar material nuevo. Introducen gases cuidadosamente seleccionados que reaccionan y depositan películas extremadamente delgadas, como capas conductoras o aislantes, sobre la superficie de la oblea. El enfoque aquí está en controlar las reacciones químicas, no en aplicar presión física.

Para Pureza y Activación: Hornos de Vacío

Los hornos de vacío sobresalen en la creación de un entorno ultrapuro. Al eliminar virtualmente todo el aire y los contaminantes, son perfectos para tareas sensibles como la activación de dopantes (impurezas añadidas intencionalmente al silicio) o el recocido (annealing) de películas delgadas sin riesgo de oxidación. Su característica principal es la calidad del vacío.

Para Tratamiento Térmico General: Hornos de Atmósfera y de Tubo

Estos hornos son los caballos de batalla para el procesamiento térmico general. Se utilizan para el recocido, un proceso que calienta y enfría una oblea para aliviar el estrés interno en la red cristalina del silicio, y la difusión, que fomenta que los dopantes se distribuyan uniformemente por una región de la oblea. Su función se define por mantener una temperatura y atmósfera de gas específicas a lo largo del tiempo.

Comprender las Compensaciones

Cada horno es un equipo altamente especializado, y usar el incorrecto conduciría a un fallo catastrófico.

Presión vs. Pureza

Un horno de prensado en caliente está optimizado para aplicar fuerza mecánica de manera uniforme, pero los componentes necesarios para aplicar esta presión pueden ser una fuente potencial de partículas si no están diseñados a la perfección. En contraste, un horno CVD está optimizado para una dinámica de flujo de gas prístina y para prevenir cualquier generación de partículas.

Especificidad del Proceso

El diseño de un horno para depositar nuevas capas (CVD) es fundamentalmente diferente al de uno construido simplemente para calentar una oblea (recocido) o presionar dos obleas juntas (unión). Cada tarea exige una configuración de hardware única para controlar la temperatura, la química de los gases y la presión con la precisión requerida.

Riesgo de Contaminación

La contaminación cruzada es uno de los mayores riesgos en la fabricación de semiconductores. Por esta razón, los hornos están dedicados a procesos específicos. Nunca usaría un horno que maneja deposición de metales para un paso de recocido posterior de alta pureza, ya que escamas metálicas microscópicas podrían contaminar y arruinar las obleas.

Tomar la Decisión Correcta para Su Objetivo

La selección de un proceso térmico está dictada enteramente por la transformación física o química deseada.

- Si su enfoque principal es unir físicamente obleas para crear estructuras 3D: Un horno de prensado en caliente es la única herramienta que puede aplicar el calor uniforme y la presión mecánica necesarios.

- Si su enfoque principal es depositar nuevas capas delgadas de material sobre una oblea: Se requiere un horno de Deposición Química de Vapor (CVD) por su control preciso sobre las reacciones químicas en fase gaseosa.

- Si su enfoque principal es activar dopantes o tratar una superficie en un entorno ultrapuro y sin oxígeno: Un horno de alto vacío es esencial para prevenir la contaminación y las reacciones secundarias no deseadas.

- Si su enfoque principal es modificar las propiedades cristalinas de una oblea mediante recocido general o difusión: Un horno de atmósfera o de tubo proporciona el entorno térmico controlado necesario para estos cambios de material a granel.

En última instancia, comprender que cada horno es una herramienta construida con un propósito específico para una tarea atómica específica es la clave para desmitificar el complejo mundo de la fabricación de semiconductores.

Tabla Resumen:

| Tipo de Horno | Función Principal | Características Clave |

|---|---|---|

| Horno de Prensado en Caliente | Unión de Obleas | Aplica calor uniforme y presión mecánica para la integración 3D |

| Horno CVD | Deposición de Material | Controla reacciones en fase gaseosa para depositar películas delgadas |

| Horno de Vacío | Pureza y Activación | Mantiene alto vacío para la activación de dopantes y el recocido |

| Horno de Atmósfera/Tubo | Tratamiento Térmico General | Proporciona entorno térmico controlado para recocido y difusión |

Desbloquee la Precisión en Sus Procesos de Semiconductores con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la unión de obleas, la deposición o el control de pureza, nuestros hornos personalizados ofrecen un rendimiento fiable y una mayor eficiencia para sus necesidades de fabricación de semiconductores.

¡Contáctenos hoy para discutir cómo KINTEK puede optimizar su procesamiento térmico e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%