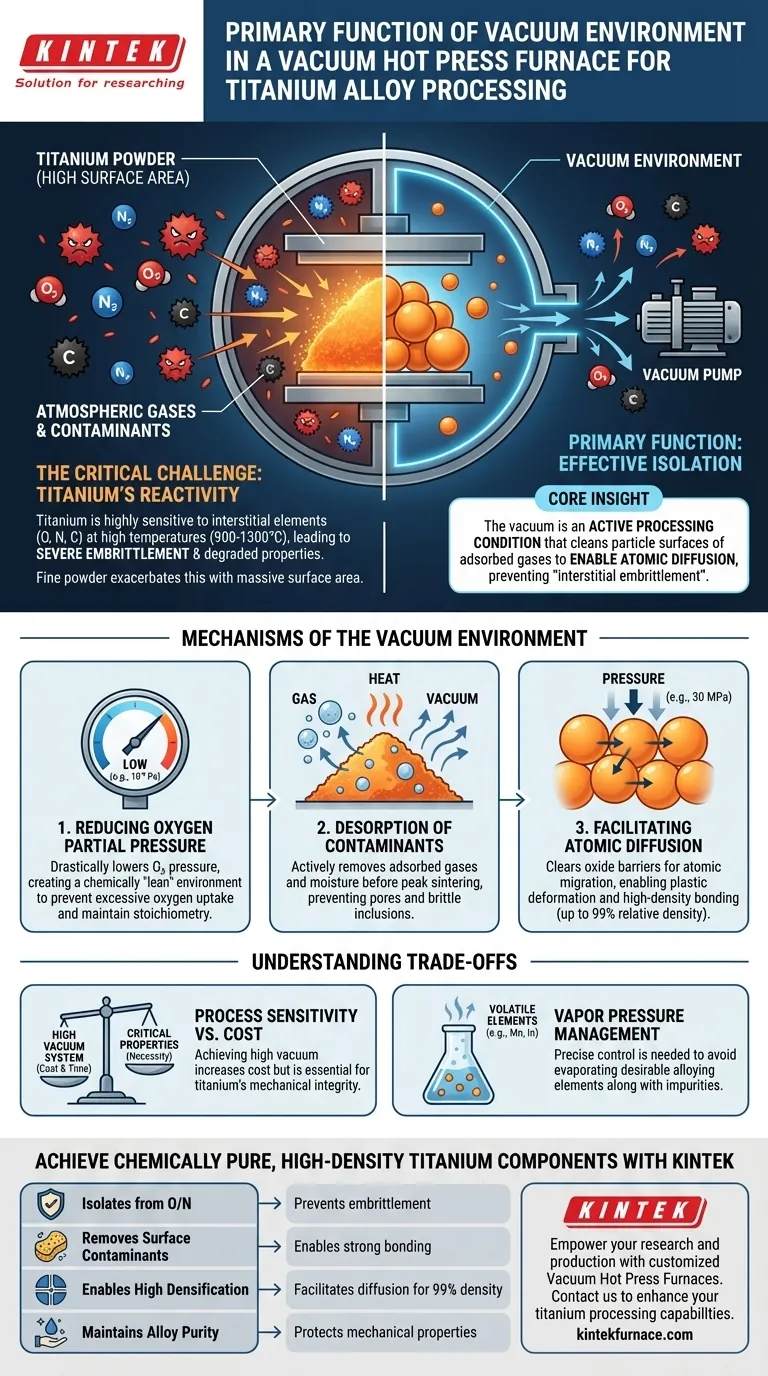

La función principal del entorno de vacío en un horno de prensa en caliente al vacío es aislar eficazmente el titanio químicamente reactivo de los gases atmosféricos, específicamente oxígeno, nitrógeno y carbono.

Debido a que el titanio y sus aleaciones poseen una alta actividad química a temperaturas elevadas (por ejemplo, 900-1300 °C), actúan como "captadores" de impurezas. El vacío reduce la presión parcial de estos gases para prevenir la oxidación, nitruración y la absorción de elementos intersticiales, lo que de lo contrario causaría una fragilización severa y degradaría las propiedades mecánicas del material.

Idea Central: El vacío no es simplemente un espacio vacío pasivo; es una condición de procesamiento activa que limpia las superficies de las partículas de los gases adsorbidos para permitir la difusión atómica. Sin este aislamiento de alto vacío, el titanio sufre de "fragilización por intersticiales", donde las impurezas microscópicas arruinan la ductilidad y la integridad estructural de la aleación, independientemente de la presión aplicada.

El Desafío Crítico: La Reactividad del Titanio

La Sensibilidad a los Elementos Intersticiales

El titanio es excepcionalmente sensible a los "elementos intersticiales", átomos pequeños como el oxígeno, el nitrógeno y el carbono que se alojan entre la red cristalina del metal.

A las altas temperaturas requeridas para la sinterización (1150 °C a 1250 °C), el titanio absorbe estos elementos rápidamente. Incluso cantidades traza pueden llevar a la formación de compuestos frágiles, como óxidos y nitruros, que reducen drásticamente la ductilidad y la vida a fatiga del componente final.

El Factor de Área Superficial

Esta sensibilidad se ve exacerbada al procesar polvos de titanio en lugar de material a granel.

Las partículas finas de polvo poseen un área superficial específica masiva en relación con su volumen. Esto proporciona una gran interfaz para la adsorción de gases y la oxidación. Sin vacío, el calor haría que estos óxidos superficiales se engrosaran, impidiendo que las partículas se unan eficazmente.

Mecanismos del Entorno de Vacío

Reducción de la Presión Parcial de Oxígeno

La prensa en caliente al vacío crea un entorno con una presión extremadamente baja (por ejemplo, 10^-1 mbar a 9.9x10^-5 Pa).

Al reducir drásticamente la presión parcial de oxígeno, el horno asegura que el entorno sea químicamente "pobre". Esto evita que el titanio absorba un exceso de oxígeno durante las fases de calentamiento y mantenimiento, conservando la estequiometría química de la aleación.

Desorción de Contaminantes

Antes de que el material alcance la temperatura máxima de sinterización, el vacío sirve para "limpiar" la materia prima.

Elimina activamente los gases adsorbidos y la humedad de la superficie de los polvos prealeados. La eliminación de estos contaminantes volátiles es un requisito previo para una sinterización de alta calidad, ya que los gases atrapados de lo contrario crearían poros o inclusiones frágiles dentro de la matriz metálica.

Facilitación de la Difusión Atómica

Para que una prensa en caliente funcione, los átomos deben migrar a través de los límites de las partículas para fusionar el polvo en una masa sólida.

Los óxidos superficiales actúan como una barrera para esta difusión. Al prevenir la oxidación y eliminar las impurezas superficiales, el vacío "despeja los obstáculos" para la migración atómica. Esto permite que el calor y la presión axial (por ejemplo, 30 MPa) faciliten la deformación plástica y la unión metalúrgica, lo que lleva a densidades relativas de hasta el 99%.

Comprender las Compensaciones

Sensibilidad del Proceso vs. Costo del Equipo

Lograr los altos niveles de vacío mencionados (como 9.9x10^-5 Pa) requiere sistemas de bombeo sofisticados y una integridad de sellado meticulosa.

Esto aumenta el costo de capital y el tiempo de ciclo del proceso en comparación con la sinterización con gas inerte. Sin embargo, para el titanio, esta rara vez es una compensación opcional; la degradación de las propiedades mecánicas en un entorno sin vacío hace que las alternativas de menor costo no sean viables para aplicaciones críticas.

Gestión de la Presión de Vapor

Si bien el vacío elimina los gases no deseados, los operadores deben ser conscientes de la presión de vapor de elementos de aleación específicos.

En aleaciones complejas que contienen elementos volátiles (similares al Manganeso o Indio en otros sistemas), un alto vacío a altas temperaturas puede arriesgar la evaporación de elementos deseables junto con las impurezas. Se requiere un control preciso del nivel de vacío y la velocidad de calentamiento para equilibrar la purificación con la estabilidad composicional.

Tomando la Decisión Correcta para su Objetivo

El nivel de vacío y los parámetros de procesamiento deben ajustarse a los requisitos específicos de su resultado.

- Si su enfoque principal es la Máxima Ductilidad: Priorice los niveles de vacío más altos posibles (presión más baja) para minimizar la absorción de oxígeno intersticial, ya que este es el principal impulsor de la fragilización.

- Si su enfoque principal es Alta Densidad/Resistencia al Desgaste: Concéntrese en la sinergia entre el vacío y la temperatura para asegurar que se eliminen las barreras de óxido, facilitando la difusión atómica necesaria para una densificación del 99%.

- Si su enfoque principal es la Pureza de la Aleación: Asegúrese de que el sistema de vacío sea capaz de operar de manera sostenida a altas temperaturas para prevenir la reoxidación o nitruración durante las fases críticas de mantenimiento.

El entorno de vacío es el facilitador fundamental de la metalurgia de polvos de titanio, transformando un polvo altamente reactivo en un componente químicamente puro, estructuralmente sólido y dúctil.

Tabla Resumen:

| Función | Beneficio para Aleación de Titanio |

|---|---|

| Aísla del Oxígeno/Nitrógeno | Previene la oxidación y nitruración que causan fragilización severa |

| Elimina Contaminantes Superficiales | Limpia las superficies del polvo, permitiendo la difusión atómica para una unión fuerte |

| Permite Alta Densificación | Facilita la deformación plástica y la unión bajo presión para una densidad de hasta el 99% |

| Mantiene la Pureza de la Aleación | Protege la estequiometría química y las propiedades mecánicas del componente final |

Logre Componentes de Titanio Químicamente Puros y de Alta Densidad con KINTEK

El procesamiento de metales reactivos como el titanio requiere un control ambiental preciso para prevenir la fragilización y garantizar la integridad estructural. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de prensa en caliente al vacío y otros sistemas de alta temperatura para laboratorio, todos personalizables para sus necesidades únicas de procesamiento de materiales.

Permita que nuestras soluciones potencien su investigación y producción:

- Prevenga la Fragilización por Intersticiales: Nuestros sistemas de vacío crean el entorno de alta pureza necesario para aleaciones de titanio dúctiles.

- Logre una Densificación Superior: Optimice los parámetros de sinterización para obtener la máxima densidad y rendimiento.

- Personalice para su Aplicación: Ya sea que su enfoque sea la máxima ductilidad, la resistencia al desgaste o la pureza de la aleación, podemos adaptar un horno a sus especificaciones exactas.

¡Contáctenos hoy mismo para discutir cómo un horno de prensa en caliente al vacío KINTEK puede mejorar sus capacidades de procesamiento de titanio!

Guía Visual

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se prefiere un dispositivo de doble cámara a un horno eléctrico estándar para la sinterización? Lograr resultados sin oxidación

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío