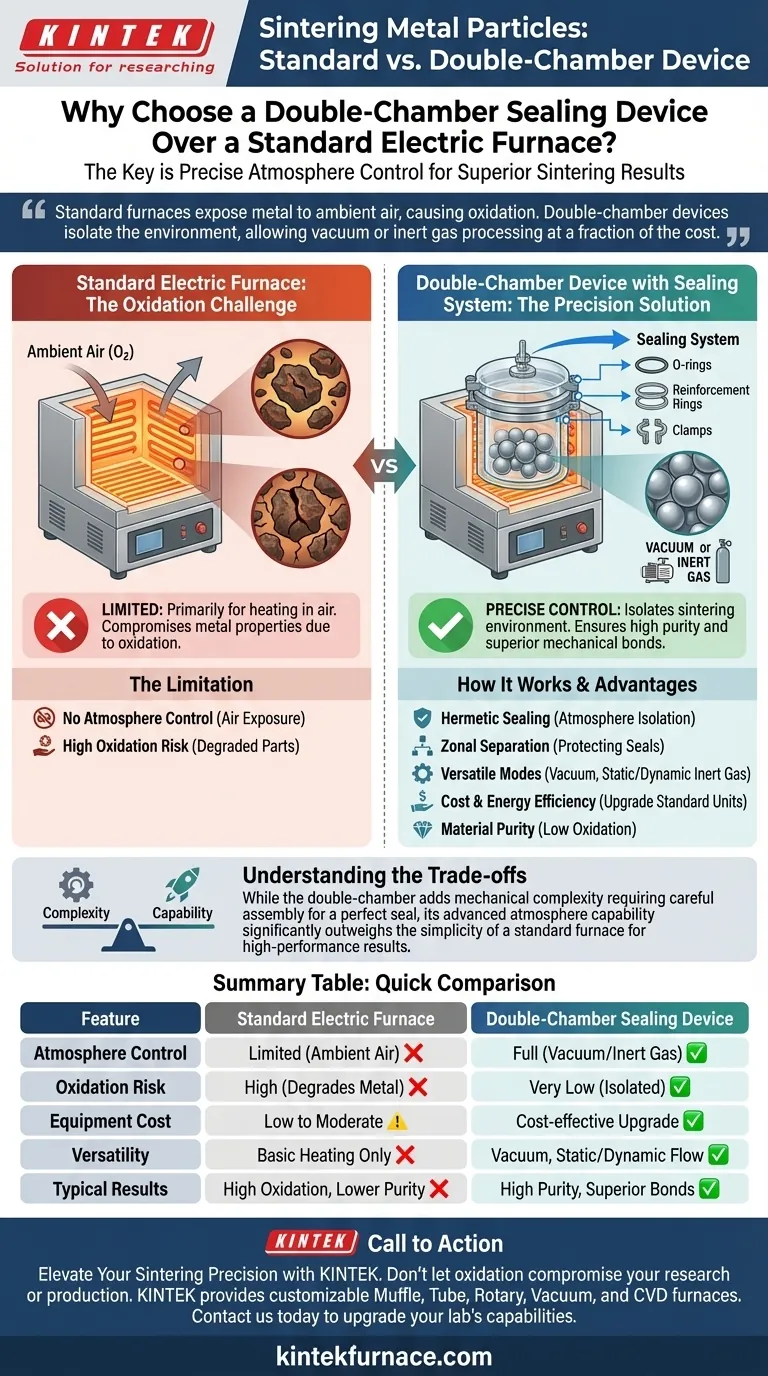

Se prefiere un dispositivo de doble cámara con sistema de sellado porque permite un control preciso de la atmósfera, una capacidad de la que carecen fundamentalmente los hornos eléctricos verticales estándar. Si bien los hornos estándar proporcionan calor, no pueden crear un vacío ni mantener un flujo de gas inerte, lo cual es fundamental para prevenir la oxidación durante la sinterización de metales. Al reacondicionar un horno estándar con este dispositivo, los investigadores pueden lograr resultados de sinterización de alta calidad sin el costo prohibitivo de equipos de atmósfera especializados.

Conclusión principal: Los hornos eléctricos estándar se limitan a calentar en aire ambiente, lo que compromete la sinterización de metales. Un dispositivo de doble cámara cierra esta brecha aislando el entorno de sinterización, lo que permite el procesamiento en vacío o con gas inerte a una fracción del costo de la maquinaria industrial dedicada.

La limitación del equipo estándar

Incapacidad para controlar la atmósfera

Los hornos eléctricos verticales estándar están diseñados principalmente para calentar. Generalmente carecen de los puertos y sellos necesarios para evacuar el aire o introducir gases específicos.

En consecuencia, el uso de un horno estándar expone las partículas metálicas al oxígeno. Esto conduce a la oxidación, que degrada las propiedades mecánicas de la pieza sinterizada final.

Cómo funciona la solución de doble cámara

La arquitectura de sellado

La innovación central del dispositivo de doble cámara es su sistema de sellado. Este sistema utiliza una combinación de juntas tóricas, anillos de refuerzo y abrazaderas para crear un sello hermético.

Este conjunto mecánico asegura que el entorno interno esté completamente aislado del aire exterior. Transforma un elemento calefactor abierto en una cámara de procesamiento controlada.

Separación zonal

El dispositivo está diseñado para separar el aparato en dos áreas distintas: la zona de control de atmósfera y la zona de sinterización.

Esta separación es crucial para la funcionalidad. Permite que los componentes de sellado (como las juntas tóricas) permanezcan en un área controlada mientras las partículas metálicas se someten a altas temperaturas en la zona de sinterización.

Ventajas clave para la producción

Versatilidad de los modos de sinterización

A diferencia de un horno estándar, una configuración de doble cámara ofrece flexibilidad en las condiciones de procesamiento. Permite la sinterización al vacío, que elimina todos los gases de la cámara.

También admite la sinterización en atmósfera inerte estática o dinámica. Esto significa que puede llenar la cámara con gas inerte una vez o mantener un flujo constante, según los requisitos específicos del polvo metálico.

Eficiencia de costos y energía

Los hornos de atmósfera dedicados son caros y consumen cantidades significativas de energía.

Al utilizar un dispositivo de doble cámara, puede utilizar un horno estándar de menor costo para lograr los mismos resultados. Esto reduce significativamente tanto la inversión inicial en equipos como el consumo de energía continuo.

Comprensión de las compensaciones

Complejidad frente a capacidad

Si bien el dispositivo de doble cámara mejora un horno estándar, introduce complejidad mecánica.

Un horno estándar es simple: lo enciendes y se calienta. El dispositivo de doble cámara requiere un ensamblaje cuidadoso de juntas tóricas y abrazaderas para garantizar un sellado perfecto. Si el sistema de sellado falla o se ensambla incorrectamente, el vacío o la atmósfera inerte se verán comprometidos, lo que anulará los beneficios.

Tomar la decisión correcta para su objetivo

Para determinar si esta configuración es adecuada para su proyecto de sinterización, considere sus limitaciones específicas:

- Si su enfoque principal es la eficiencia presupuestaria: Este dispositivo es la opción superior, ya que le permite mejorar los hornos estándar existentes en lugar de comprar unidades de atmósfera dedicadas y costosas.

- Si su enfoque principal es la pureza del material: El dispositivo de doble cámara es esencial, ya que proporciona el entorno de vacío o gas inerte necesario para prevenir la oxidación y garantizar enlaces metálicos de alta calidad.

Al separar el control de la atmósfera de la fuente de calor, el dispositivo de doble cámara democratiza la sinterización de alto rendimiento.

Tabla resumen:

| Característica | Horno Eléctrico Estándar | Dispositivo de Sellado de Doble Cámara |

|---|---|---|

| Control de Atmósfera | Limitado (Aire Ambiente) | Completo (Vacío o Gas Inerte) |

| Riesgo de Oxidación | Alto para partículas metálicas | Muy Bajo (Entorno Aislado) |

| Costo del Equipo | Bajo a Moderado | Mejora rentable de unidades existentes |

| Versatilidad | Solo calentamiento básico | Admite vacío, flujo estático o dinámico |

| Resultados Típicos | Alta oxidación, menor pureza | Alta pureza, enlaces mecánicos superiores |

Mejore la precisión de su sinterización con KINTEK

No deje que la oxidación comprometa su investigación o producción. KINTEK proporciona soluciones térmicas líderes en la industria, que van desde sistemas de mufla, tubos, rotatorios y de vacío hasta hornos CVD especializados. Respaldado por I+D y fabricación expertas, nuestro equipo es totalmente personalizable para sus necesidades únicas de sinterización y alta temperatura.

¿Listo para mejorar las capacidades de su laboratorio? Contáctenos hoy para descubrir cómo nuestros hornos de alto rendimiento pueden ofrecer el control de atmósfera y la eficiencia energética que necesita.

Guía Visual

Referencias

- María E. Hernández-Rojas, Sandro Báez–Pimiento. A Device with a Controllable Internal Atmosphere, Independent from the Heating Furnace, for Sintering Metal Particles. DOI: 10.1590/1980-5373-mr-2023-0401

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son algunas opciones adicionales disponibles para los hornos de caja? Mejore su eficiencia de procesamiento térmico

- ¿Por qué utilizar un horno a prueba de explosiones para aerogeles de sílice? Seguridad esencial para el secado a alta temperatura a presión ambiente

- ¿Cuál es la importancia del proceso de calcinación en horno mufla a 500 °C? Optimice los sitios activos de su catalizador

- ¿Por qué se requiere un horno mufla de alta temperatura para la calcinación del catalizador de grafeno? Lograr una transformación de fase precisa

- ¿Qué rango de temperatura pueden alcanzar típicamente los hornos mufla? Encuentre el horno adecuado para las necesidades de su laboratorio

- ¿Cómo funciona el sistema de aislamiento en un horno de mufla? Descubra un control de alta temperatura eficiente y seguro

- ¿Por qué utilizar hornos mufla de vacío para biochar dopado con nitrógeno? Control esencial de la atmósfera para la fotocatálisis

- ¿Qué características de seguridad están asociadas con los hornos de caja? Protección esencial para sus procesos de laboratorio