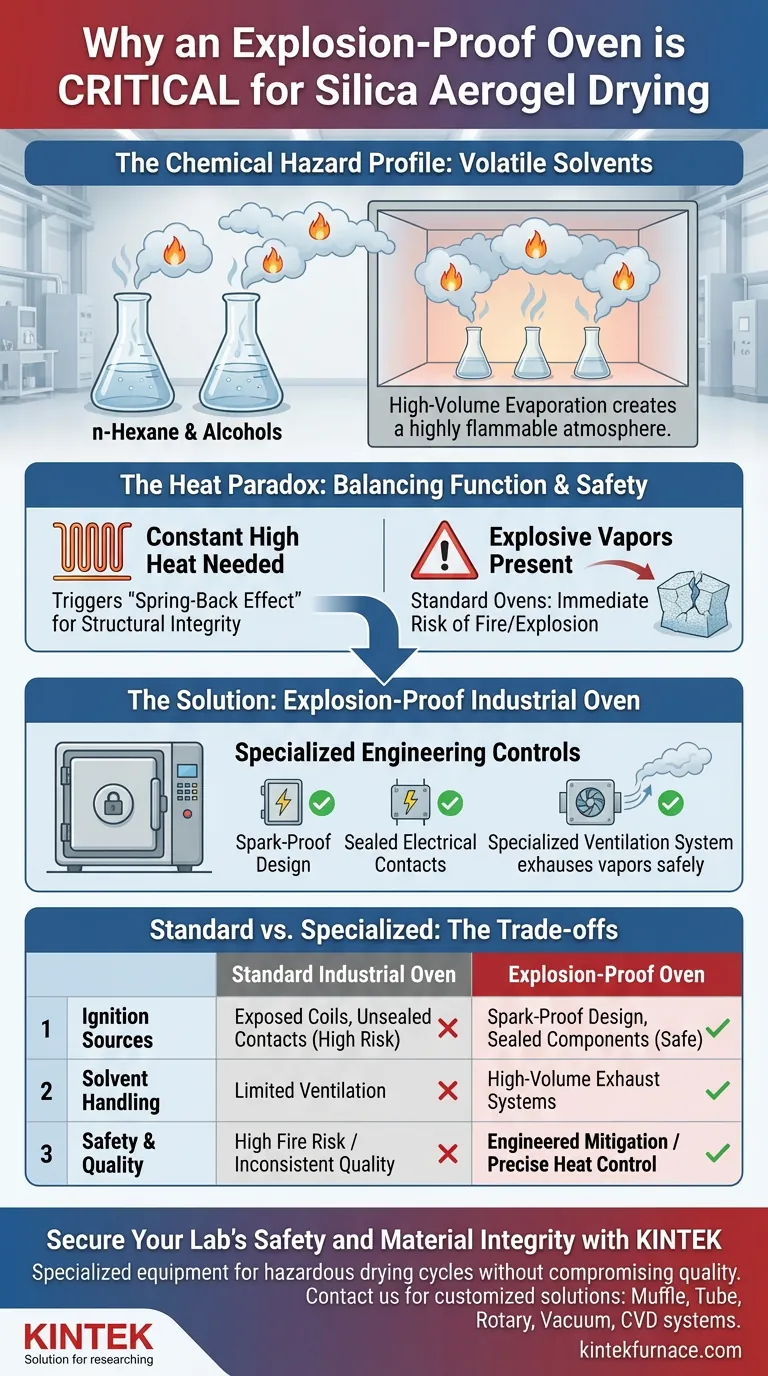

La necesidad crítica de un horno a prueba de explosiones está dictada por la volatilidad química involucrada en el proceso de secado. El secado de aerogeles de sílice modificados hidrofóbicamente requiere la evaporación de grandes cantidades de disolventes orgánicos inflamables, como el n-hexano y los alcoholes residuales. El uso de un horno estándar expondría estos vapores concentrados y combustibles a los elementos calefactores, creando un riesgo inmediato y alto de incendio o explosión.

El proceso de secado presenta un doble desafío: mantener las altas temperaturas requeridas para la integridad estructural del aerogel y, al mismo tiempo, gestionar una atmósfera peligrosa de vapores de disolventes inflamables.

Perfil de Peligro Químico

Gestión de Disolventes Orgánicos Volátiles

El factor de riesgo fundamental en este proceso es la carga de disolvente. Para producir estos aerogeles, la estructura del gel húmedo está saturada con compuestos orgánicos como el n-hexano y los alcoholes.

Evaporación a Gran Volumen

A medida que avanza el ciclo de secado, estos disolventes no simplemente se escapan; se evaporan en la cámara del horno. Esto crea rápidamente una atmósfera altamente inflamable que los sistemas de ventilación estándar no pueden manejar de forma segura.

El Papel de la Temperatura en el Procesamiento

Activación del Efecto "Spring-Back"

El calor no se aplica únicamente para eliminar la humedad; es un requisito funcional para la estructura del material. La referencia principal señala que un entorno constante de alta temperatura es esencial para lograr el "efecto spring-back".

Equilibrio entre Calor y Seguridad

Esto crea una paradoja: se debe aplicar calor significativo a una sustancia que libera gas explosivo. Un horno a prueba de explosiones resuelve esto proporcionando un control preciso de la temperatura para facilitar el mecanismo de "spring-back" sin convertirse en una fuente de ignición.

Comprensión de las Compensaciones: Equipos Estándar vs. Especializados

El Riesgo de los Componentes Estándar

Los hornos industriales estándar suelen contener resistencias calefactoras expuestas, contactos eléctricos no sellados o ventiladores que pueden generar chispas. En una atmósfera rica en vapor de n-hexano, una sola chispa es suficiente para causar una catástrofe.

Características Especializadas de Mitigación

Los hornos a prueba de explosiones utilizan controles de ingeniería distintos para mitigar este riesgo. Como se destaca en la referencia principal, cuentan con sistemas de ventilación especializados y diseños a prueba de chispas diseñados específicamente para evacuar de forma segura los vapores de disolvente antes de que alcancen concentraciones explosivas.

Tomando la Decisión Correcta para su Objetivo

Garantizar la producción exitosa de aerogeles de sílice requiere priorizar tanto la seguridad del personal como la calidad del material.

- Si su enfoque principal es el Cumplimiento de Seguridad: Debe verificar que la clasificación a prueba de explosiones del horno coincida con el perfil de volatilidad específico del n-hexano y los alcoholes utilizados.

- Si su enfoque principal es la Calidad del Material: Debe asegurarse de que el horno mantenga las temperaturas altas, precisas y constantes requeridas para activar el efecto "spring-back", evitando el colapso estructural.

En última instancia, el horno a prueba de explosiones no es solo un dispositivo de seguridad; es la única tecnología habilitadora que permite el procesamiento a alta temperatura de estos materiales volátiles.

Tabla Resumen:

| Característica | Horno Industrial Estándar | Horno a Prueba de Explosiones |

|---|---|---|

| Fuentes de Ignición | Resistencias calefactoras expuestas y contactos no sellados | Diseño a prueba de chispas y componentes sellados |

| Manejo de Disolventes | Ventilación limitada para vapores inflamables | Sistemas de escape especializados de alto volumen |

| Riesgo de Seguridad | Alto riesgo de incendio/explosión con disolventes orgánicos | Diseñado para mitigar atmósferas volátiles |

| Calidad del Aerogel | El control de temperatura inconsistente arriesga el colapso | Calor preciso para un efecto óptimo de "spring-back" |

Asegure la Seguridad de su Laboratorio y la Integridad del Material con KINTEK

El procesamiento de aerogeles de sílice requiere más que solo calor: exige un entorno sofisticado donde la seguridad se une a la precisión. KINTEK proporciona el equipo especializado necesario para manejar ciclos de secado peligrosos sin comprometer la calidad.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de alta temperatura para laboratorio que son totalmente personalizables según sus perfiles de disolvente y necesidades de materiales específicos. No arriesgue una catástrofe con equipos estándar; deje que nuestros expertos le ayuden a seleccionar o diseñar el sistema perfecto para su aplicación.

¡Contacte a KINTEK hoy mismo para una solución personalizada!

Guía Visual

Referencias

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Cuáles son los beneficios operativos de los hornos de crisol? Simplicidad, control y flexibilidad para la fusión a pequeña escala

- ¿Cuál es la capacidad de la cámara del horno mufla? Optimice el procesamiento térmico de su laboratorio

- ¿Cómo se asegura la puerta del horno de caja y qué característica de seguridad tiene? Garantizando una operación segura con un diseño robusto

- ¿Por qué la temperatura de trabajo es el factor más crucial al elegir un horno mufla? Asegure el éxito de su proceso con el calor adecuado

- ¿Cómo facilita el proceso de calcinación en un horno mufla la formación de poros en el óxido de manganeso?

- ¿Cómo se utiliza un horno mufla en los procesos de tratamiento térmico? Lograr transformaciones precisas de materiales

- ¿Cuál es la necesidad del proceso de recocido utilizando un horno mufla para ZnCo2O4? Mejora de la pureza de fase y la conductividad