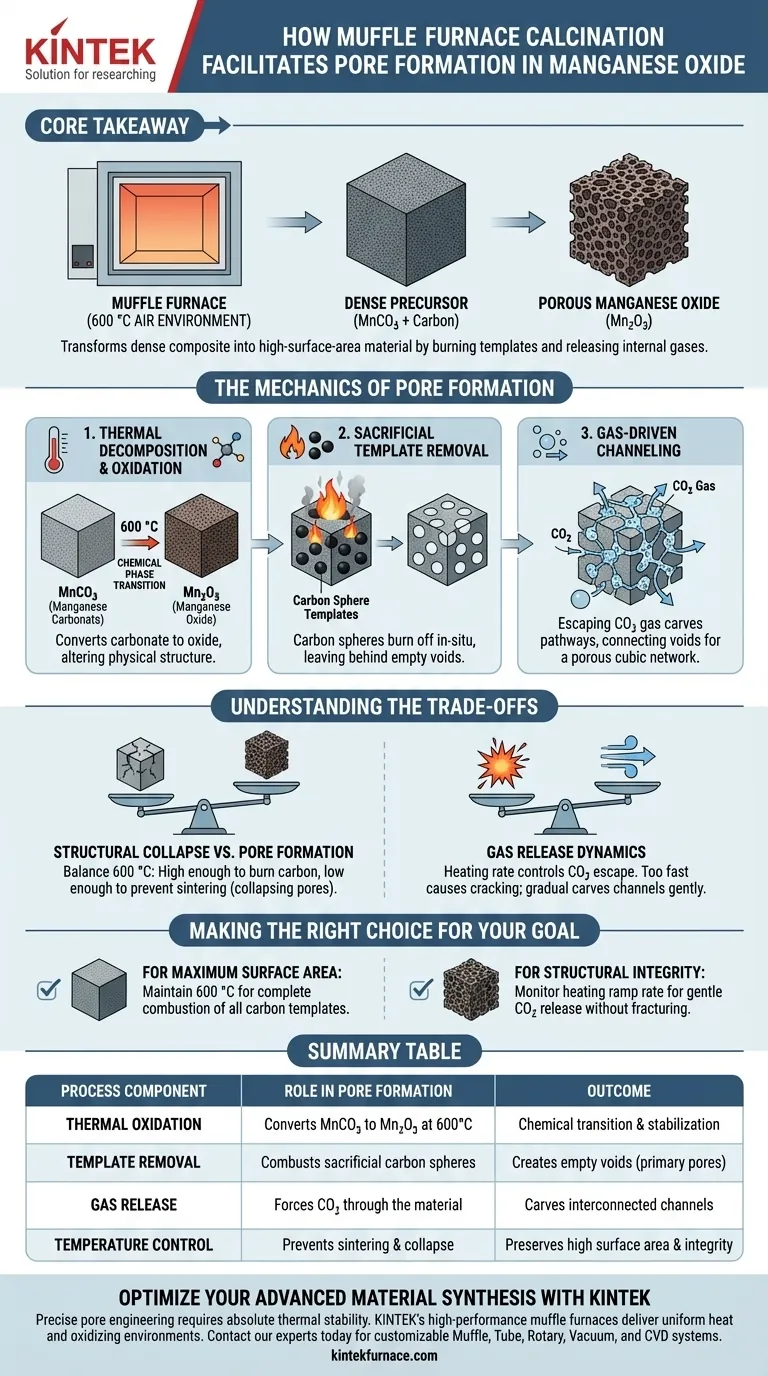

La calcinación en un horno mufla facilita la formación de poros a través de un proceso simultáneo de descomposición térmica y eliminación de plantillas sacrificiales. Al someter el material a un ambiente de aire a 600 °C, el horno desencadena la oxidación del carbonato de manganeso (MnCO3) a óxido de manganeso (Mn2O3). Este alto calor quema las plantillas de esferas de carbono incrustadas y fuerza la liberación de gas CO2, lo que colectivamente vacía el material para crear una estructura porosa.

Conclusión Clave El horno mufla actúa como una cámara reactiva que transforma un compuesto denso en un material de alta superficie. Al quemar las plantillas de carbono y liberar gases internos, el proceso vacía el volumen físico para diseñar una red cúbica porosa in-situ.

La Mecánica de la Formación de Poros

La transformación de un sólido denso a un marco poroso depende de reacciones térmicas estrictamente controladas. El horno mufla proporciona el ambiente estable y oxidante necesario para ejecutar tres cambios físico-químicos críticos simultáneamente.

Descomposición Térmica y Oxidación

A 600 °C, el horno inicia la descomposición del material precursor, el carbonato de manganeso (MnCO3).

Esta reacción convierte el carbonato en óxido de manganeso (Mn2O3) a través de la oxidación. Esta transición de fase química es el paso fundamental que permite alterar la estructura física.

Eliminación de Plantillas Sacrificiales

El material precursor contiene plantillas de esferas de carbono diseñadas para definir el tamaño y la forma de los poros.

El ambiente de alta temperatura hace que estas esferas de carbono se quemen in-situ. A medida que el carbono se combustiona y desaparece, deja vacíos, vaciando efectivamente el espacio que ocupaba previamente para formar los poros primarios.

Canalización Impulsada por Gas

La descomposición del MnCO3 y la combustión del carbono generan cantidades significativas de gas CO2.

A medida que este gas escapa del interior del material hacia la superficie, "esculpe" canales. Estas vías conectan los vacíos dejados por las esferas de carbono, completando la transformación en una estructura cúbica altamente porosa y de alta superficie.

Comprender las Compensaciones

Si bien la calcinación es efectiva, depender de la descomposición térmica para la formación de poros introduce variables de proceso específicas que deben gestionarse para garantizar la integridad estructural.

Colapso Estructural vs. Formación de Poros

La temperatura debe ser lo suficientemente alta para quemar el carbono, pero no tan alta como para que el óxido de manganeso se sinterice.

Si ocurre sinterización, los poros recién formados pueden colapsar o fusionarse, reduciendo drásticamente el área de superficie. El punto de ajuste de 600 °C es un equilibrio crítico entre la eliminación de la plantilla y la preservación del marco de óxido rígido.

Dinámica de Liberación de Gas

La velocidad a la que escapa el CO2 está determinada por el perfil de calentamiento.

Si el gas se genera demasiado rápido debido a un calentamiento repentino, puede causar agrietamiento estructural en lugar de formar microporos controlados. La acción de "esculpido" del gas debe ser lo suficientemente gradual como para crear canales sin destruir la estabilidad general del material.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficacia del proceso de calcinación, alinee su estrategia de calentamiento con los requisitos específicos de su material.

- Si su principal objetivo es la Máxima Superficie: Asegúrese de que la temperatura se mantenga a 600 °C durante un tiempo suficiente para garantizar la combustión completa de todas las plantillas de carbono.

- Si su principal objetivo es la Integridad Estructural: Supervise la velocidad de rampa de calentamiento para asegurar que el CO2 que escapa esculpa los canales suavemente sin fracturar el material a granel.

El control térmico preciso convierte el poder destructivo de la combustión en una herramienta constructiva para la nanoingeniería.

Tabla Resumen:

| Componente del Proceso | Rol en la Formación de Poros | Resultado |

|---|---|---|

| Oxidación Térmica | Convierte MnCO3 en Mn2O3 a 600°C | Transición de fase química y estabilización |

| Eliminación de Plantillas | Combustiona esferas de carbono sacrificiales | Crea vacíos (poros primarios) |

| Liberación de Gas | Fuerza el CO2 a través del material | Esculpe canales y vías interconectadas |

| Control de Temperatura | Previene la sinterización y el colapso estructural | Preserva alta superficie e integridad |

Optimice la Síntesis de sus Materiales Avanzados con KINTEK

La ingeniería de poros precisa requiere una estabilidad térmica absoluta. Los hornos mufla de alto rendimiento de KINTEK proporcionan el calor uniforme y los ambientes oxidantes esenciales para una calcinación y eliminación de plantillas exitosas.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para las aplicaciones de alta temperatura de laboratorio e industriales más exigentes. Ya sea que esté desarrollando catalizadores o materiales de almacenamiento de energía, nuestros sistemas garantizan que su integridad estructural permanezca intacta.

¿Listo para mejorar su investigación de materiales? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para sus necesidades únicas.

Guía Visual

Referencias

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las características clave del diseño de la puerta del horno de mufla? Garantice un sellado, durabilidad y seguridad óptimos

- ¿Qué información de temperatura se muestra simultáneamente en los controles? Monitorear las temperaturas en tiempo real y objetivo para mayor precisión

- ¿Qué prácticas de mantenimiento se recomiendan para los hornos mufla? Asegure la longevidad y precisión en su laboratorio

- ¿Cuáles son las medidas de seguridad clave que se deben priorizar al trabajar con hornos de sobremesa? Garantice un funcionamiento seguro con directrices expertas

- ¿Qué opciones de personalización están disponibles para los hornos de mufla? Adapte su horno para un rendimiento óptimo

- ¿Qué es un horno de caja y cuáles son sus principales características? Descubra Soluciones Versátiles de Calentamiento por Lotes

- ¿Cuáles son las aplicaciones típicas de un horno mufla? Logre precisión y pureza en procesos de alta temperatura

- ¿Qué peligros potenciales se asocian con los hornos de sobremesa? Guía esencial de seguridad para usuarios de laboratorio