Las prácticas de mantenimiento más recomendadas para los hornos mufla se centran en tres áreas principales: la integridad del sistema eléctrico, la limpieza y conservación de la cámara, y la precisión del rendimiento. Las acciones clave incluyen inspeccionar regularmente el cableado y los elementos calefactores, eliminar todos los óxidos y residuos de la cámara y verificar periódicamente la calibración de la temperatura para garantizar un funcionamiento constante y seguro.

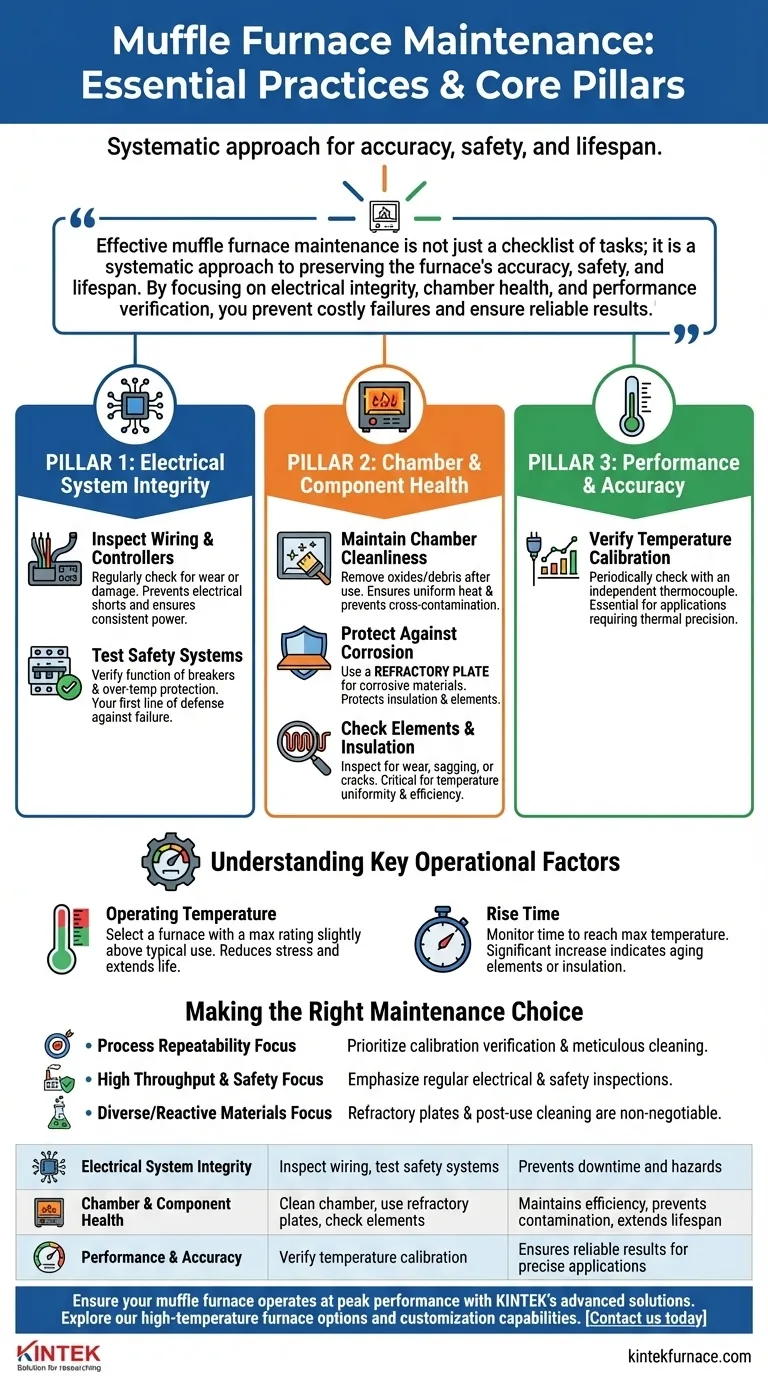

El mantenimiento eficaz del horno mufla no es solo una lista de tareas; es un enfoque sistemático para preservar la precisión, la seguridad y la vida útil del horno. Al centrarse en la integridad eléctrica, la salud de la cámara y la verificación del rendimiento, se previenen fallos costosos y se aseguran resultados fiables.

Los pilares fundamentales del mantenimiento del horno

Un mantenimiento adecuado garantiza que su horno mufla siga siendo un instrumento fiable y preciso. Gira en torno a la comprobación sistemática de sus sistemas clave para prevenir la degradación y el fallo.

Pilar 1: Integridad del sistema eléctrico

Los fallos eléctricos son la principal causa de tiempo de inactividad del horno y un peligro de seguridad significativo.

Inspeccionar el cableado y los controladores Revise periódicamente todo el cableado en busca de signos de desgaste, fragilidad o daños, especialmente en los puntos de conexión al horno y al controlador. Esto previene cortocircuitos y garantiza un suministro de energía constante.

Probar los sistemas de seguridad Verifique periódicamente que las características de seguridad, como los disyuntores y los sistemas de protección contra sobretemperatura, funcionen correctamente. Estas son su primera línea de defensa contra fallos catastróficos.

Pilar 2: Salud de la cámara y los componentes

La cámara del horno es el corazón de la operación, y su estado afecta directamente a la eficiencia de calentamiento y a la pureza de la muestra.

Mantener la limpieza de la cámara Elimine rápidamente todos los óxidos, residuos y desechos de la cámara del horno después de cada uso. Una cámara limpia garantiza una radiación de calor uniforme y previene la contaminación cruzada de las muestras.

Proteger contra la corrosión Para las muestras que puedan liberar vapores o materiales corrosivos, coloque siempre una placa refractaria en el suelo del horno. Esta capa sacrificada protege el aislamiento y los elementos calefactores subyacentes del ataque químico.

Comprobar los elementos calefactores y el aislamiento Inspeccione visualmente los elementos calefactores en busca de signos de desgaste, hundimiento o decoloración. Además, compruebe el aislamiento de la cámara en busca de grietas o degradación, ya que esto es fundamental para mantener la uniformidad y eficiencia de la temperatura.

Pilar 3: Rendimiento y precisión

Un horno que no mantiene la temperatura correcta produce resultados poco fiables.

Verificar la calibración de la temperatura La precisión del controlador de temperatura de su horno puede variar con el tiempo. Verifique periódicamente su calibración con un termopar independiente y calibrado para garantizar que sus procesos se ejecutan a la temperatura especificada. Esto es esencial para aplicaciones como el recocido, el soldadura fuerte y la sinterización, donde la precisión térmica es primordial.

Comprensión de los factores operativos clave

Más allá del mantenimiento reactivo, ciertas decisiones operativas pueden extender significativamente la vida útil y la fiabilidad de su horno. Las decisiones proactivas son una forma de mantenimiento preventivo.

La importancia de la temperatura de funcionamiento

Elegir el horno adecuado para sus necesidades es el primer paso para garantizar su longevidad. Hacer funcionar continuamente un horno a su temperatura máxima absoluta acelerará el desgaste de los elementos calefactores y el aislamiento.

Selección para la longevidad

Seleccione un horno con una clasificación de temperatura máxima ligeramente superior a su temperatura de funcionamiento habitual. Este margen permite un funcionamiento flexible sin estresar constantemente los componentes, lo que conduce a una vida útil del equipo mucho mayor.

El papel del tiempo de subida

El tiempo de subida, o el tiempo que tarda en alcanzar la temperatura máxima, es otro indicador de la salud del horno. Un aumento significativo en el tiempo de subida puede sugerir elementos calefactores envejecidos o un aislamiento defectuoso que requiere atención.

Tomar la decisión de mantenimiento correcta

Su aplicación específica determina qué tareas de mantenimiento son más críticas.

- Si su enfoque principal es la repetibilidad del proceso (por ejemplo, cerámica técnica, metalurgia): Priorice la verificación rutinaria de la calibración de la temperatura y la limpieza meticulosa de la cámara para asegurar resultados consistentes.

- Si su enfoque principal es el alto rendimiento y la seguridad en un laboratorio general: Enfatice la inspección regular de los sistemas eléctricos y los cortes de seguridad para maximizar el tiempo de actividad y proteger a los usuarios.

- Si su enfoque principal es trabajar con materiales diversos o potencialmente reactivos: Haga del uso de placas refractarias y la limpieza de la cámara posterior al uso una parte innegociable de su procedimiento operativo estándar.

Una rutina de mantenimiento constante transforma su horno de una simple herramienta a un activo fiable y a largo plazo para su trabajo.

Tabla de resumen:

| Pilar de mantenimiento | Acciones clave | Beneficios |

|---|---|---|

| Integridad del sistema eléctrico | Inspeccionar cableado, probar sistemas de seguridad | Previene el tiempo de inactividad y los peligros, garantiza un funcionamiento constante |

| Salud de la cámara y los componentes | Limpiar la cámara, usar placas refractarias, comprobar elementos y aislamiento | Mantiene la eficiencia, previene la contaminación, prolonga la vida útil |

| Rendimiento y precisión | Verificar la calibración de la temperatura | Garantiza resultados fiables para aplicaciones precisas |

Asegure que su horno mufla opere al máximo rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como Hornos Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus necesidades experimentales únicas, mejorando la seguridad, la precisión y la longevidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de mantenimiento y operación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente