Un horno de caja, también conocido como horno de mufla, es un tipo de horno industrial o de laboratorio con una cámara simple en forma de caja. Está diseñado para el procesamiento por lotes, donde los materiales se cargan manualmente, se calientan en una posición estática y luego se retiran a través de una única puerta frontal. Su función principal es proporcionar un ambiente de calentamiento altamente controlado y uniforme para diversos procesos térmicos.

Un horno de caja es una herramienta fundamental para el tratamiento térmico de materiales en lotes. Su valor no reside en la velocidad o el volumen, sino en su capacidad para ofrecer un control de temperatura preciso y uniforme, lo que lo convierte en una opción versátil y fiable para mejorar las propiedades de los materiales en laboratorios y entornos de producción especializados.

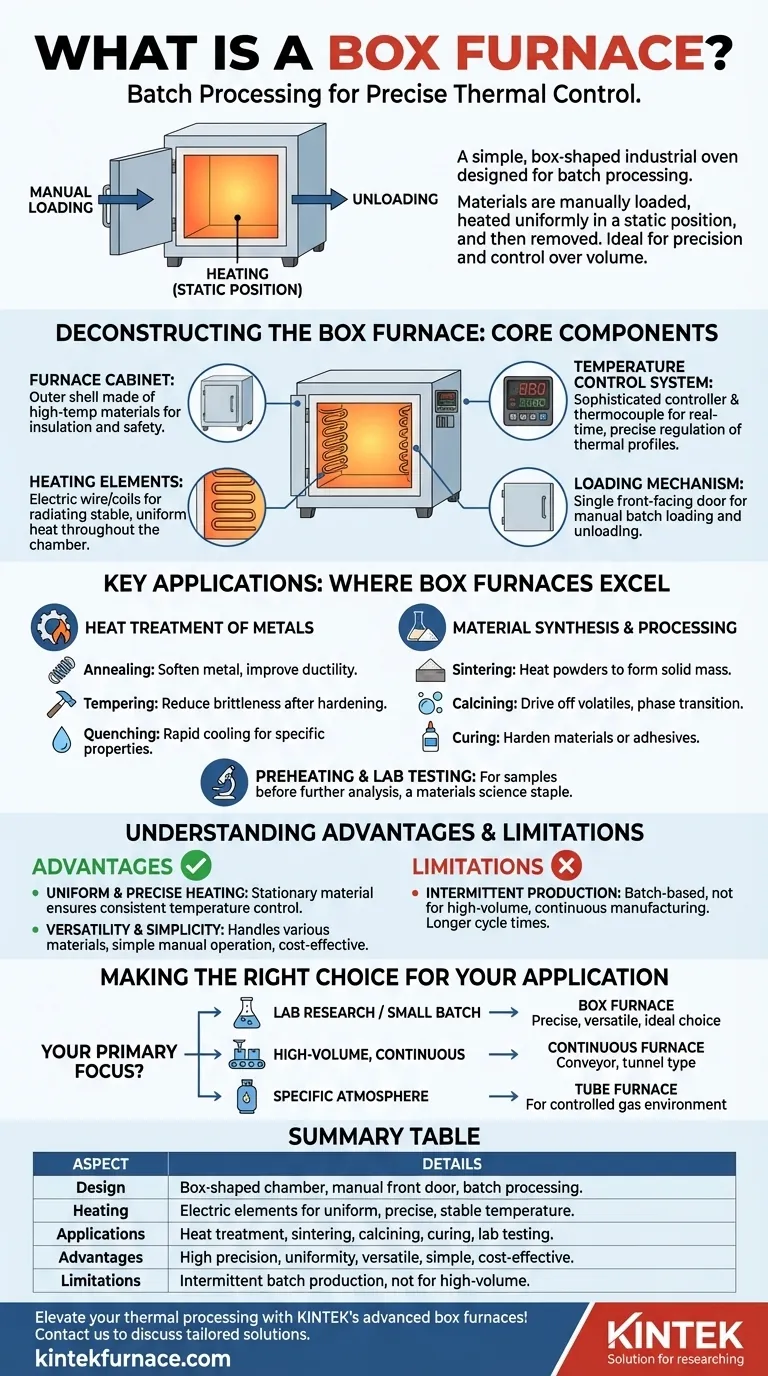

Desglosando el horno de caja: componentes y función principales

El diseño de un horno de caja es sencillo, centrado en unos pocos componentes clave que trabajan juntos para crear un entorno térmico estable.

El gabinete del horno

El gabinete, o cuerpo del horno, es la carcasa exterior. Está construido con materiales resistentes al calor y a altas temperaturas que proporcionan aislamiento, contienen el calor y aseguran que el exterior permanezca seguro para los operadores.

El elemento calefactor

En el núcleo del horno se encuentran los elementos calefactores, que suelen utilizar cable o bobinas de calentamiento eléctricos. Estos están estratégicamente colocados para irradiar calor por toda la cámara, proporcionando las temperaturas estables y uniformes necesarias para obtener resultados consistentes.

El sistema de control de temperatura

Este es el sistema más crítico del horno para trabajos de precisión. Un horno de caja moderno utiliza un controlador sofisticado y un termopar para regular la temperatura en tiempo real, permitiendo a los operadores ejecutar perfiles específicos de calentamiento, mantenimiento y enfriamiento requeridos por diferentes procesos.

El mecanismo de carga

La característica operativa definitoria es su única puerta o ranura para carga y descarga manual. Este simple mecanismo lo convierte en un horno de producción intermitente o por lotes, donde un ciclo debe completarse antes de que el siguiente pueda comenzar.

Aplicaciones clave: dónde destacan los hornos de caja

Los hornos de caja son valorados por su versatilidad en una amplia gama de aplicaciones científicas e industriales que requieren una modificación térmica precisa de los materiales.

Tratamiento térmico de metales

Este es un uso principal, que implica procesos que alteran las propiedades físicas de los metales. Las aplicaciones comunes incluyen:

- Recocido: Calentamiento y enfriamiento lento para ablandar el metal y mejorar la ductilidad.

- Templado: Calentamiento a una temperatura específica después del endurecimiento para reducir la fragilidad.

- Templado (Quenching): Enfriamiento rápido de una pieza de trabajo para lograr ciertas propiedades del material.

Síntesis y procesamiento de materiales

Los hornos de caja también son esenciales para crear o preparar materiales no metálicos.

- Sinterización: Calentamiento de materiales en polvo por debajo de su punto de fusión para formar una masa sólida.

- Calcinación: Calentamiento de materiales para eliminar sustancias volátiles o inducir una transición de fase.

- Curado: Uso de calor para endurecer un material o adhesivo.

Precalentamiento y pruebas de laboratorio

En muchos flujos de trabajo, un horno de caja se utiliza para precalentar muestras o componentes antes de que se sometan a un procesamiento o análisis posterior. Su fiabilidad lo convierte en un elemento básico en los laboratorios de ciencia de materiales.

Comprendiendo las ventajas y limitaciones

Aunque altamente efectivo, el horno de caja está diseñado para un modo de operación específico. Comprender sus ventajas y desventajas es crucial para seleccionar el equipo adecuado.

Beneficio clave: Calentamiento uniforme y preciso

Debido a que el material permanece estacionario dentro de la cámara, el horno puede lograr temperaturas excepcionalmente uniformes. Combinado con un sistema de control de calidad, esto permite la alta precisión requerida para tratamientos térmicos sensibles.

Beneficio clave: Versatilidad y simplicidad

Un solo horno de caja puede manejar una amplia variedad de materiales y procesos térmicos. La operación manual de carga frontal es sencilla, fácil de aprender y requiere un mantenimiento mínimo, lo que lo convierte en una solución rentable y duradera.

Limitación principal: Producción intermitente

La naturaleza basada en lotes de un horno de caja es su principal limitación. No es adecuado para líneas de fabricación de gran volumen y continuas donde las piezas deben fluir a través de un proceso sin interrupción. La carga, el calentamiento, el enfriamiento y la descarga contribuyen a un tiempo de ciclo más largo por pieza en comparación con los hornos continuos.

Tomando la decisión correcta para su aplicación

La selección del equipo de calentamiento correcto depende completamente de los requisitos de su proceso, volumen y objetivos.

- Si su enfoque principal es la investigación de laboratorio o la producción de lotes pequeños: La precisión, versatilidad y facilidad de uso del horno de caja lo convierten en la opción ideal.

- Si su enfoque principal es la fabricación continua de gran volumen: Necesitará una cinta transportadora, un túnel u otro tipo de horno continuo para satisfacer las demandas de rendimiento.

- Si su enfoque principal es el procesamiento bajo una atmósfera específica: Un horno de tubo especializado puede ser una mejor opción para mantener un ambiente de gas puro y controlado.

Al comprender su papel como una herramienta precisa de procesamiento por lotes, puede determinar si el horno de caja es la solución adecuada para sus necesidades de procesamiento térmico.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Diseño | Cámara en forma de caja con puerta de carga frontal manual para procesamiento por lotes |

| Calentamiento | Elementos eléctricos para temperaturas uniformes y estables con control preciso |

| Aplicaciones | Tratamiento térmico (recocido, templado), sinterización, calcinación, curado, pruebas de laboratorio |

| Ventajas | Alta precisión, calentamiento uniforme, versatilidad, simplicidad, rentabilidad |

| Limitaciones | Producción intermitente, no apto para procesos continuos de gran volumen |

¡Mejore su procesamiento térmico con los avanzados hornos de caja de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones fiables de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones de hornos a medida pueden mejorar las propiedades de sus materiales y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Por qué se requiere un enfriamiento inmediato con agua después de la simulación térmica? Preservar la microestructura de la aleación (CoCrNi)94Al3Ti3

- ¿Cómo se utiliza un horno mufla para el post-procesamiento de cristales de AlN? Optimizar la pureza de la superficie mediante oxidación por etapas