Un horno de caja de alta temperatura de laboratorio es esencial para la síntesis de polvos cerámicos KNN porque proporciona el entorno térmico estrictamente controlado necesario para la calcinación. Este equipo suministra el calor sostenido necesario para impulsar las reacciones químicas de estado sólido, asegurando que las materias primas se conviertan completamente en la fase cristalina deseada.

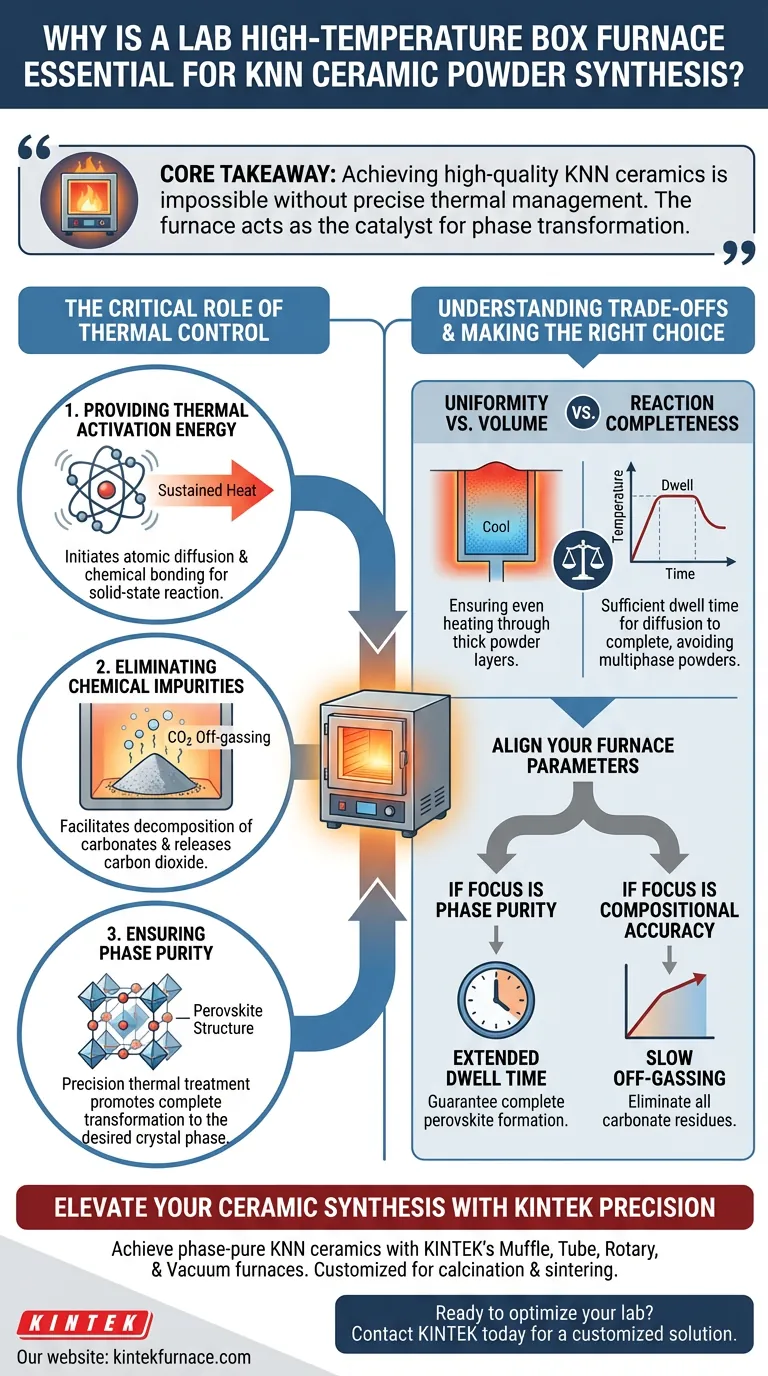

Conclusión Clave Lograr cerámicas (K, Na)NbO3 (KNN) de alta calidad es imposible sin una gestión térmica precisa. El horno de caja de alta temperatura actúa como catalizador para la transformación de fases, asegurando que los carbonatos y óxidos crudos evolucionen hacia una estructura perovskita pura y completa a través de la eliminación eficiente de subproductos.

El Papel Crítico del Control Térmico

La síntesis de polvos cerámicos KNN se basa en un proceso llamado reacción de estado sólido. Esto no es simplemente mezclar polvos; es una transformación química que requiere una cantidad significativa de energía térmica para ocurrir.

Proporcionar Energía de Activación Térmica

Las materias primas en forma de polvo son químicamente estables a temperatura ambiente. Para iniciar una reacción, requieren una cantidad específica de energía de activación térmica.

El horno de caja de alta temperatura proporciona esta energía manteniendo temperaturas precisas durante períodos prolongados. Este calor permite que los átomos dentro de las partículas sólidas se difundan y reaccionen entre sí, formando nuevos enlaces químicos esenciales para el compuesto KNN.

Eliminar Impurezas Químicas

Una función importante del proceso de calcinación en el horno de caja es la eliminación de carbonatos.

Las materias primas a menudo incluyen compuestos de carbonato. A medida que el horno calienta estos materiales, sufren descomposición térmica. El entorno del horno facilita la liberación de gas dióxido de carbono ($CO_2$). Si este paso no se completa a fondo, el carbono residual puede contaminar la cerámica final, degradando sus propiedades eléctricas.

Asegurar la Pureza de Fase

El objetivo final de usar el horno de caja es lograr una estructura cristalina específica conocida como estructura perovskita.

El tratamiento térmico promueve la transformación de la mezcla de polvos en la fase cristalina (K, Na)NbO3. La precisión del horno determina la pureza de fase de este precursor. Una temperatura estable y uniforme asegura que todo el lote de polvo se convierta en la fase deseada sin retener materias primas sin reaccionar o formar fases secundarias no deseadas.

Comprender las Compensaciones

Si bien el horno de caja de alta temperatura es la herramienta estándar para este proceso, comprender sus límites operativos es vital para el éxito.

Uniformidad vs. Volumen

Un desafío común en la síntesis de estado sólido es asegurar la uniformidad térmica. Si bien el horno genera calor alto, la cama de polvo en sí debe calentarse de manera uniforme. Si la capa de polvo es demasiado gruesa o el horno tiene puntos fríos, la descomposición de los carbonatos puede ser incompleta en el centro de la muestra.

Completitud de la Reacción

El proceso se basa en la interdependencia tiempo-temperatura. Establecer la temperatura correcta no es suficiente; el material debe permanecer a esa temperatura el tiempo suficiente para que los procesos de difusión se completen. Acortar el tiempo de permanencia en un horno de caja puede llevar a un polvo multifásico que carece de la integridad estructural necesaria para la sinterización posterior.

Tomar la Decisión Correcta para Su Objetivo

Al configurar su proceso de tratamiento térmico para polvos KNN, alinee los parámetros de su horno con sus métricas de calidad específicas.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su proceso permita un tiempo de permanencia prolongado a la temperatura de calcinación para garantizar la formación completa de la estructura perovskita.

- Si su enfoque principal es la Precisión Composicional: Priorice un perfil de calentamiento que permita la eliminación lenta y completa del dióxido de carbono para eliminar todos los residuos de carbonato antes de que se forme la fase final.

El control térmico preciso es la diferencia entre una mezcla de óxidos crudos y una cerámica piezoeléctrica funcional y de alto rendimiento.

Tabla Resumen:

| Objetivo del Proceso | Función del Horno | Beneficio Clave |

|---|---|---|

| Activación Térmica | Proporciona calor alto sostenido | Inicia la difusión atómica y la formación de enlaces químicos |

| Descomposición | Facilita la liberación de CO2 | Elimina carbonatos e impurezas químicas |

| Formación de Fase | Control preciso de la temperatura | Asegura la estructura cristalina perovskita completa |

| Uniformidad | Entorno de calentamiento controlado | Previene materias primas sin reaccionar y puntos fríos |

Mejore Su Síntesis Cerámica con la Precisión KINTEK

Lograr cerámicas KNN de fase pura requiere la estabilidad térmica inflexible que solo el equipo diseñado por expertos puede proporcionar. KINTEK empodera a investigadores y fabricantes con hornos Muffle, de Tubo, Rotatorios y de Vacío de alto rendimiento diseñados para los rigores de la síntesis de estado sólido.

Respaldados por I+D líder en la industria, nuestros sistemas de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos específicos de calcinación y sinterización. No permita que la inconsistencia térmica comprometa las propiedades piezoeléctricas de su material.

¿Listo para optimizar el rendimiento de su laboratorio? Contacte a KINTEK hoy mismo para una solución de horno personalizada.

Guía Visual

Referencias

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla la formación de catalizadores de clústeres Ru-2? Precisión para la calcinación de rutenio

- ¿Qué tipos de sistemas de calentamiento están disponibles en los hornos mufla? Descubra el ajuste perfecto para su laboratorio

- ¿Qué tecnologías clave se emplearon en el horno de mufla para el análisis de muestras ambientales? Logre resultados precisos y confiables

- ¿Cuál es la conclusión sobre el uso de los hornos mufla? Esenciales para el procesamiento limpio a alta temperatura

- ¿Qué es un horno mufla y cuál es su función principal? Descubra su papel en el procesamiento a alta temperatura

- ¿Cuáles son las clasificaciones de los hornos de mufla basados en controladores? Elija el control adecuado para su laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura en la medición de la fracción de volumen de fibra? Guía de Pirólisis de Precisión

- ¿Cuál es la importancia de utilizar un horno mufla de alta temperatura para la estabilización de nanotubos de Co3O4? Garantizar la robustez y la resistencia química.