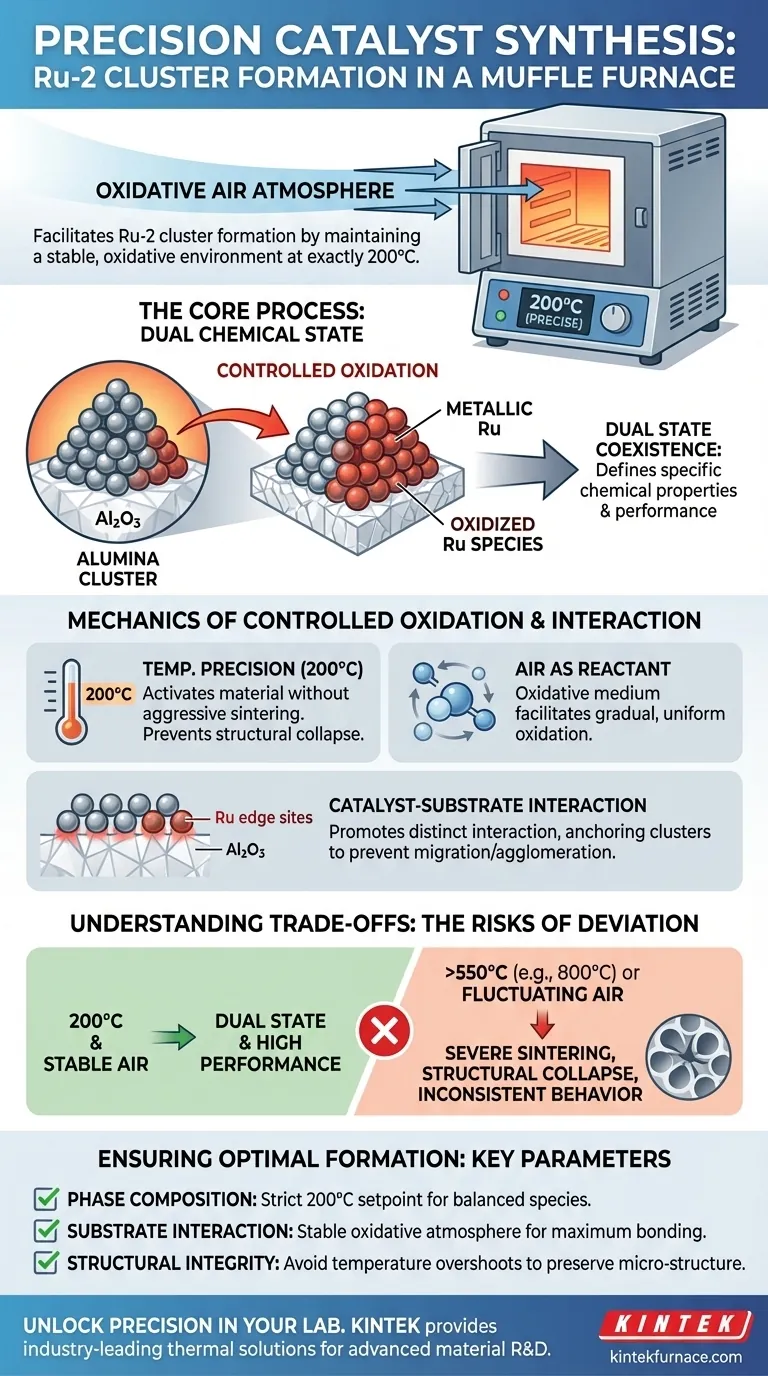

Un horno mufla facilita la formación de catalizadores de clústeres de rutenio-2 (Ru-2) al mantener una atmósfera de aire oxidante estable a una temperatura precisa de 200 °C. Este entorno controlado impulsa una interacción específica entre los sitios del borde de rutenio y el sustrato de alúmina (Al2O3), asegurando que el catalizador desarrolle la estructura química necesaria.

El valor central del horno mufla en este proceso es su capacidad para fomentar la coexistencia de especies de rutenio metálicas y oxidadas dentro de un solo clúster. Este estado dual, logrado solo a través de una oxidación estrictamente controlada, es lo que define las propiedades químicas y el rendimiento específicos del catalizador.

La Mecánica de la Oxidación Controlada

El Papel de la Precisión de la Temperatura

Para los clústeres de Ru-2, el horno mufla debe ajustarse a exactamente 200 °C. A diferencia de otros procesos de calcinación que requieren calor mucho mayor (a menudo 550 °C o más), este umbral específico de baja temperatura es crítico.

A esta temperatura, el horno proporciona suficiente energía térmica para activar el material sin causar sinterización agresiva o colapso estructural.

El Aire como Medio Oxidante

El aire caliente dentro de la cámara no solo transfiere calor; actúa como un reactivo químico.

Este medio oxidante facilita la oxidación controlada del rutenio. Asegura que la transición sea gradual y uniforme, evitando que el metal se oxide por completo y pierda su potencia catalítica.

Interacción Catalizador-Sustrato

Activación de los Sitios del Borde

El entorno térmico promueve una interacción distinta entre los sitios del borde del clúster de rutenio y el soporte de alúmina (Al2O3).

Este contacto interfacial es vital para anclar los clústeres. Evita que migren o se aglomeren, lo que de otro modo reduciría el área de superficie activa.

Logro del Estado Químico Dual

El objetivo final de este proceso de calcinación es crear una estructura híbrida.

La atmósfera estable del horno permite que especies de rutenio metálicas y oxidadas existan simultáneamente dentro del mismo clúster. Este equilibrio es la característica definitoria que permite que el catalizador funcione eficazmente en sus aplicaciones previstas.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Si bien 200 °C es el objetivo para Ru-2, las desviaciones pueden ser perjudiciales.

Temperaturas excesivas (por ejemplo, cercanas a 800 °C, como se ve en otras síntesis de materiales) pueden provocar sinterización severa. Esto hace que las estructuras porosas colapsen y reduce las vacantes de oxígeno superficiales requeridas para la actividad.

Estabilidad de la Atmósfera

El horno depende de un suministro de aire constante para mantener la tasa de oxidación.

Si la atmósfera de aire fluctúa, la relación de rutenio metálico a oxidado puede cambiar. Este desequilibrio puede provocar comportamientos catalíticos inconsistentes o una formación incompleta de los sitios activos.

Garantizar la Formación Óptima del Catalizador

Para replicar clústeres de Ru-2 de alto rendimiento, concéntrese en los siguientes parámetros operativos:

- Si su enfoque principal es la Composición de Fase: Asegúrese de que el horno mantenga un punto de ajuste estricto de 200 °C para equilibrar especies metálicas y oxidadas.

- Si su enfoque principal es la Interacción con el Sustrato: Verifique que la atmósfera oxidante sea estable para maximizar la unión entre los sitios del borde de Ru y el soporte de alúmina.

- Si su enfoque principal es la Integridad Estructural: Evite sobrepasos de temperatura, ya que un calor mayor degradará la microestructura y reducirá el área de superficie específica.

La precisión en la regulación térmica y el control de la atmósfera es el factor más importante en la síntesis de catalizadores de rutenio-2 efectivos.

Tabla Resumen:

| Parámetro | Condición Óptima | Papel en la Formación del Catalizador |

|---|---|---|

| Temperatura | 200 °C (Precisa) | Previene la sinterización; equilibra especies metálicas y oxidadas |

| Atmósfera | Aire Oxidante | Facilita la oxidación gradual y uniforme de los sitios del borde de Ru |

| Sustrato | Alúmina (Al2O3) | Proporciona puntos de anclaje para prevenir la aglomeración de clústeres |

| Resultado Principal | Estado Químico Dual | Permite la coexistencia de rutenio metálico y oxidado |

| Factor de Riesgo | >550 °C - 800 °C | Causa colapso estructural y sinterización de poros |

Desbloquee la Precisión en la Síntesis de su Catalizador

Los catalizadores de rutenio de alto rendimiento exigen precisión térmica absoluta y estabilidad atmosférica. KINTEK proporciona hornos mufla, de tubo y de vacío líderes en la industria, diseñados específicamente para mantener las estrictas tolerancias requeridas para la I+D de materiales avanzados.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de calcinación a baja temperatura o sinterización a alta temperatura. Ya sea que esté optimizando la formación de clústeres de Ru-2 o desarrollando procesos CVD de próxima generación, KINTEK garantiza que su investigación esté respaldada por los más altos estándares de integridad estructural y consistencia química.

¿Listo para mejorar las capacidades de su laboratorio? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para su aplicación.

Guía Visual

Referencias

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se utilizan los hornos de resistencia de tipo caja en el desarrollo de materiales compuestos? Esencial para un tratamiento térmico preciso

- ¿Cómo ha mejorado la tecnología el rendimiento de los hornos mufla? Lograr precisión, eficiencia y pureza en el calentamiento

- ¿Qué precauciones se deben tomar al manipular elementos dentro del horno mufla? Asegure la seguridad y proteja su equipo

- ¿Qué condiciones proporciona un horno mufla para evaluar la estabilidad a la oxidación de las esteras de fibra HfOC/SiOC?

- ¿Cómo garantiza un horno de mufla de caja de alta precisión el rendimiento de la cerámica de alúmina? Control Maestro de Sinterización

- ¿Cuál es el propósito de usar un horno de caja de alta precisión para latón de entropía media? Dominio del control microestructural

- ¿Cómo contribuye el diseño del mufla al rendimiento del horno? Mejora la Pureza, Uniformidad y Eficiencia

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de ZnO/CuO? Domina la síntesis de nanocompuestos