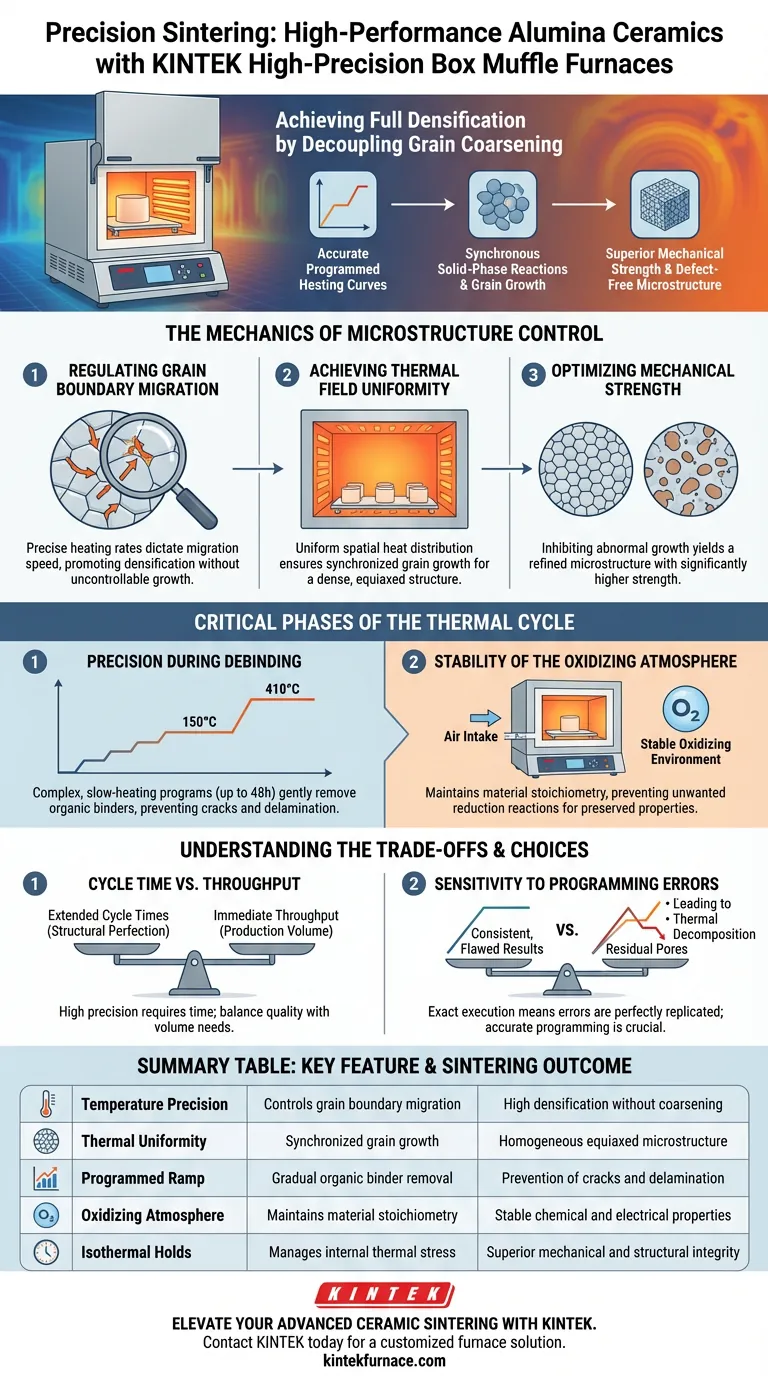

Un horno de mufla de caja de alta precisión asegura el rendimiento final de las cerámicas de alúmina al controlar estrictamente el entorno térmico para gestionar el desarrollo de la estructura del grano. A través de una precisión superior en el control de la temperatura y la uniformidad del campo térmico, estos hornos regulan las tasas de migración de los límites de grano, asegurando que el material alcance una densificación completa mientras inhibe el crecimiento anormal del grano.

El valor central de la alta precisión radica en su capacidad para desacoplar la densificación del encoarsening del grano. Al ejecutar curvas de calentamiento programadas precisas, el horno asegura que las reacciones en fase sólida y el crecimiento del grano ocurran sincrónicamente en toda la pieza de trabajo, lo que resulta en una resistencia mecánica superior y una microestructura libre de defectos.

La Mecánica del Control de la Microestructura

Regulación de la Migración de los Límites de Grano

El mecanismo principal para garantizar el rendimiento es el control preciso de las tasas de calentamiento. Las curvas de calentamiento programadas precisas permiten a los operadores dictar la velocidad de migración de los límites de grano.

Al controlar esta tasa, el horno promueve la eliminación de poros (densificación) sin permitir que los granos crezcan de manera descontrolada. Este equilibrio es fundamental para lograr una alta resistencia mecánica en la cerámica terminada.

Logro de la Uniformidad del Campo Térmico

Más allá del simple control de la temperatura, la distribución espacial del calor, el campo térmico, debe ser uniforme. Un horno de alta precisión asegura que cada parte del cuerpo verde cerámico experimente las mismas condiciones térmicas exactas simultáneamente.

Esta uniformidad asegura un crecimiento de grano sincronizado en todo el material. A medida que la cerámica alcanza las temperaturas de transición de fase, la estructura evoluciona de manera uniforme, lo que resulta en una estructura de grano densa y equiaxial en lugar de una distorsionada o desigual.

Optimización de la Resistencia Mecánica

El objetivo final de este control es refinar la microestructura. Cuando se inhibe el crecimiento anormal del grano, la cerámica resultante posee una estructura de grano fina y uniforme.

Esto se correlaciona directamente con las propiedades finales del material. Una microestructura libre de granos grandes y anormales y porosidad residual exhibe una resistencia mecánica e integridad estructural significativamente mayores.

Fases Críticas del Ciclo Térmico

Precisión Durante el Desaglutinante

Antes de la sinterización final, el horno juega un papel vital en la eliminación de aglutinantes orgánicos. Los hornos de alta precisión pueden ejecutar programas de desaglutinante complejos, que a veces duran hasta 48 horas, con mantenimientos isotérmicos específicos (por ejemplo, a 150 °C y 410 °C).

Este calentamiento lento y uniforme permite la descomposición y descarga suaves de los orgánicos. La regulación precisa minimiza el estrés interno causado por los gradientes de temperatura, previniendo eficazmente grietas o delaminación, particularmente en estructuras de paredes gruesas o a gran escala.

Estabilidad de la Atmósfera Oxidante

Para cerámicas de óxido como la alúmina, el entorno del horno es tan crítico como la temperatura. Un horno de mufla de caja típicamente utiliza una atmósfera de aire para proporcionar un entorno oxidante estable.

Esta atmósfera mantiene la estequiometría del material y previene reacciones de reducción no deseadas. Al preservar el equilibrio químico de la alúmina durante la sinterización, el horno asegura que el material conserve sus propiedades físicas y eléctricas previstas.

Comprensión de los Compromisos

Tiempo de Ciclo vs. Rendimiento

Lograr alta precisión a menudo requiere tiempos de ciclo extendidos. Como se señaló con los programas de desaglutinante, el proceso puede llevar días para asegurar que los aglutinantes orgánicos se eliminen sin dañar la estructura.

Si bien esto garantiza la calidad, limita el rendimiento inmediato. Los operadores deben equilibrar la necesidad de perfección estructural con los requisitos de volumen de producción, aceptando que las cerámicas de alto rendimiento no se pueden apresurar.

Sensibilidad a Errores de Programación

Las capacidades de un horno de alta precisión son tan buenas como la curva de calentamiento programada. Debido a que el horno sigue las órdenes con exactitud, una tasa de rampa o un tiempo de mantenimiento calculados incorrectamente se ejecutarán perfectamente, lo que conducirá a resultados consistentes pero defectuosos.

Por ejemplo, las temperaturas establecidas demasiado bajas resultarán en poros residuales y una pobre densificación. Por el contrario, las temperaturas excesivas pueden causar descomposición térmica o aglomeración, degradando el rendimiento del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno de mufla de caja de alta precisión, alinee su perfil térmico con los requisitos específicos de su material:

- Si su enfoque principal es la resistencia mecánica: Priorice una curva de calentamiento que optimice las tasas de migración de los límites de grano para lograr una densificación completa sin crecimiento anormal del grano.

- Si su enfoque principal es la integridad estructural de formas complejas: Utilice ciclos de desaglutinante extendidos con mantenimientos isotérmicos precisos para prevenir tensiones internas y grietas durante la eliminación del aglutinante.

- Si su enfoque principal es la consistencia microestructural: Asegúrese de que su configuración de carga permita la máxima uniformidad del campo térmico para promover el crecimiento de grano sincronizado en todas las partes.

La precisión en la sinterización no se trata solo de alcanzar una temperatura objetivo; se trata de controlar todo el historial de exposición térmica del material para diseñar propiedades físicas específicas.

Tabla Resumen:

| Característica Clave | Impacto en las Cerámicas de Alúmina | Resultado de la Sinterización |

|---|---|---|

| Precisión de Temperatura | Controla la migración de los límites de grano | Alta densificación sin encoarsening |

| Uniformidad Térmica | Crecimiento de grano sincronizado | Microestructura equiaxial homogénea |

| Rampa Programada | Eliminación gradual del aglutinante orgánico | Prevención de grietas y delaminación |

| Atmósfera Oxidante | Mantiene la estequiometría del material | Propiedades químicas y eléctricas estables |

| Mantenimientos Isotérmicos | Gestiona el estrés térmico interno | Integridad mecánica y estructural superior |

Eleve su Sinterización de Cerámicas Avanzadas con KINTEK

La precisión es la diferencia entre una pieza defectuosa y un material de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Mufla, Tubo, Rotatorios, Vacío y CVD diseñados para ofrecer el control térmico exacto requerido para aplicaciones sensibles de cerámica de alúmina.

Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus desafíos únicos de ciencia de materiales.

¿Listo para optimizar su estructura de grano y resistencia mecánica?

Contacte a KINTEK hoy mismo para una solución de horno personalizada

Guía Visual

Referencias

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas de la configuración de horno de carga inferior? Lograr control de alta temperatura y protección de los elementos calefactores

- ¿Cuál es la función de un horno mufla de laboratorio para la caolinita a metacaolinita? Control de precisión de la deshidratación

- ¿Cómo convierte un horno mufla la goethita en hematita? Desbloquee la deshidratación térmica de precisión

- ¿Cuál es la función de un horno mufla en la carbonización de huesos de dátil? Optimice su producción de carbón bioactivado

- ¿Cómo se utiliza un horno mufla de laboratorio de alta temperatura para lograr la estructura cristalina específica de los catalizadores de LaFeO3?

- ¿Qué factores influyen en la elección de un horno de mufla? Consideraciones clave para un rendimiento óptimo en el laboratorio

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura? Síntesis de Cerámicas de Disilicato de Litio

- ¿Cómo se utilizan los hornos de mufla en los laboratorios de arroz? Esenciales para un análisis preciso de cenizas y humedad