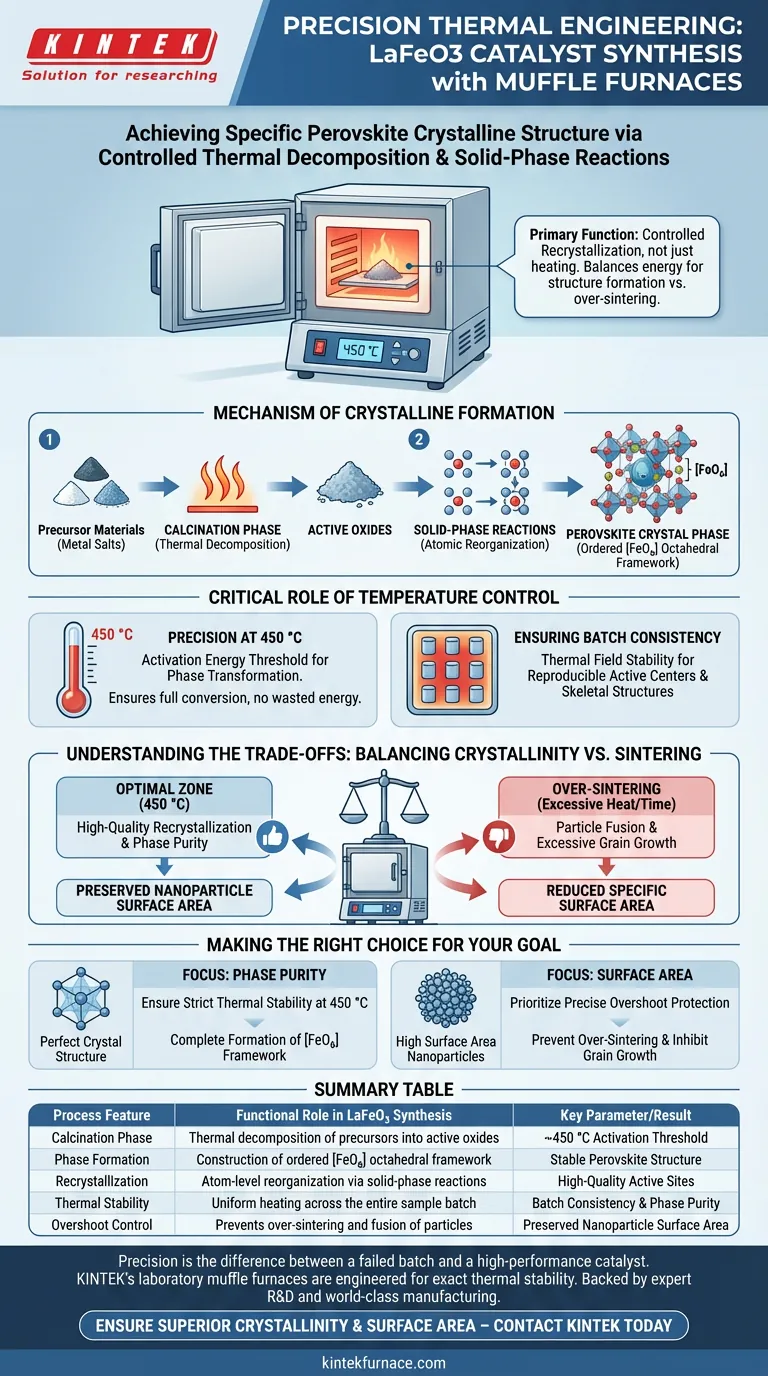

Un horno mufla de laboratorio de alta temperatura logra la estructura cristalina específica de los catalizadores de LaFeO3 al facilitar la descomposición térmica precisa y las reacciones en estado sólido. Específicamente, somete a los precursores a un proceso de calcinación controlado, típicamente alrededor de 450 °C. Este entorno térmico convierte el material en una fase cristalina de perovskita caracterizada por un marco octaédrico [FeO6] ordenado.

La función principal del horno no es solo calentar, sino la recristalización controlada. Equilibra la energía requerida para formar la estructura de perovskita frente al riesgo de sinterización excesiva, asegurando sitios activos de alta calidad sin un crecimiento de grano excesivo.

El Mecanismo de Formación Cristalina

Descomposición Térmica y Reacciones en Estado Sólido

La formación de LaFeO3 está impulsada por una fase de calcinación, donde el horno mufla aplica calor para descomponer los materiales precursores.

Durante esta etapa, los precursores de sales metálicas se descomponen en óxidos activos. Esto desencadena reacciones en estado sólido, obligando al material a reorganizarse a nivel atómico en lugar de simplemente fundirse o secarse.

Construcción de la Estructura de Perovskita

El objetivo específico de este tratamiento térmico es la creación de una fase cristalina de perovskita.

El horno mufla proporciona la energía térmica sostenida requerida para organizar los átomos en una geometría específica. Para LaFeO3, esto resulta en la formación de un marco octaédrico [FeO6] ordenado, que es fundamental para el rendimiento final del catalizador.

El Papel Crítico del Control de Temperatura

Precisión a 450 °C

Según los protocolos estándar para este material, el horno a menudo se ajusta a un objetivo específico, como 450 °C.

Mantener esta temperatura exacta es vital porque representa el umbral de energía de activación para la transformación de fase. Asegura que los precursores se conviertan completamente en la forma cristalina deseada sin desperdiciar energía ni dañar el material.

Garantizar la Consistencia del Lote

Una ventaja clave de un horno mufla de laboratorio de alta calidad es su estabilidad del campo térmico.

Esta estabilidad asegura que cada parte de la muestra reciba el mismo historial térmico. Esta consistencia permite la formación reproducible de centros activos y estructuras esqueléticas en diferentes lotes del catalizador.

Comprendiendo los Compromisos

Equilibrio entre Cristalinidad y Sinterización

El desafío más crítico en la preparación de LaFeO3 es encontrar la zona "Ricitos de Oro" de energía térmica.

Necesita altas temperaturas para asegurar una recristalización de alta calidad y pureza de fase. Sin embargo, el calor excesivo o la exposición prolongada pueden llevar a una sinterización excesiva, donde las partículas se fusionan indeseablemente.

El Riesgo de Crecimiento de Grano

Si el horno mufla carece de precisión o excede la temperatura objetivo, causa un crecimiento de grano excesivo.

Los granos grandes reducen el área superficial específica del material. Al controlar estrictamente la temperatura a 450 °C, el horno previene este crecimiento, preservando las nanopartículas y asegurando que los sitios activos permanezcan accesibles.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de su catalizador de LaFeO3, alinee el uso de su horno con sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener una estricta estabilidad térmica a 450 °C para garantizar la formación completa del marco octaédrico [FeO6].

- Si su enfoque principal es el Área Superficial: Priorice la protección precisa contra sobrepasos para prevenir la sinterización excesiva e inhibir el crecimiento de grano excesivo durante la recristalización.

El éxito en la síntesis de catalizadores depende de tratar el horno mufla como un instrumento de precisión para la ingeniería de cristales, no simplemente como una fuente de calor.

Tabla Resumen:

| Característica del Proceso | Función Funcional en la Síntesis de LaFeO3 | Parámetro/Resultado Clave |

|---|---|---|

| Fase de Calcinación | Descomposición térmica de precursores en óxidos activos | Umbral de Activación ~450 °C |

| Formación de Fase | Construcción de un marco octaédrico [FeO6] ordenado | Estructura de Perovskita Estable |

| Recristalización | Reorganización a nivel atómico mediante reacciones en estado sólido | Sitios Activos de Alta Calidad |

| Estabilidad Térmica | Calentamiento uniforme en todo el lote de muestra | Consistencia del Lote y Pureza de Fase |

| Control de Sobrepaso | Previene la sinterización excesiva y la fusión de partículas | Área Superficial de Nanopartículas Preservada |

La precisión es la diferencia entre un lote fallido y un catalizador de alto rendimiento. Los hornos mufla de laboratorio de KINTEK están diseñados para la estabilidad térmica exacta requerida para transformaciones de fase complejas como la síntesis de LaFeO3. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas. Asegure que sus catalizadores mantengan una cristalinidad y un área superficial superiores: Contacte a KINTEK hoy para encontrar su solución de alta temperatura ideal.

Guía Visual

Referencias

- Tian Guo, Fei Wei. Upgrading CO2 to sustainable aromatics via perovskite-mediated tandem catalysis. DOI: 10.1038/s41467-024-47270-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo mejora el uso de un horno mufla el proceso de intercambio iónico en las zeolitas? Optimice el rendimiento de su catalizador

- ¿Qué papel juega un horno mufla en las reacciones químicas? Logre un procesamiento térmico preciso y libre de contaminación

- ¿Cuáles son las características clave de los hornos eléctricos tipo caja? Calentamiento de precisión para laboratorios e industria

- ¿Cuál es el límite de temperatura de un horno mufla? Encuentre el rango adecuado para su laboratorio

- ¿Cuál es la función principal de un horno mufla de laboratorio en el biochar a base de cáscaras de arroz? Domina tu proceso de pirólisis

- ¿Qué es un horno de caja? Una herramienta versátil para el procesamiento por lotes a alta temperatura

- ¿Para qué materiales son más adecuados los hornos de sinterización? Optimice el procesamiento de su polvo con el horno adecuado

- ¿Cuál es la función principal de un horno de explosión de laboratorio durante la desvolatilización del polvo de arcilla? Proteger su material.