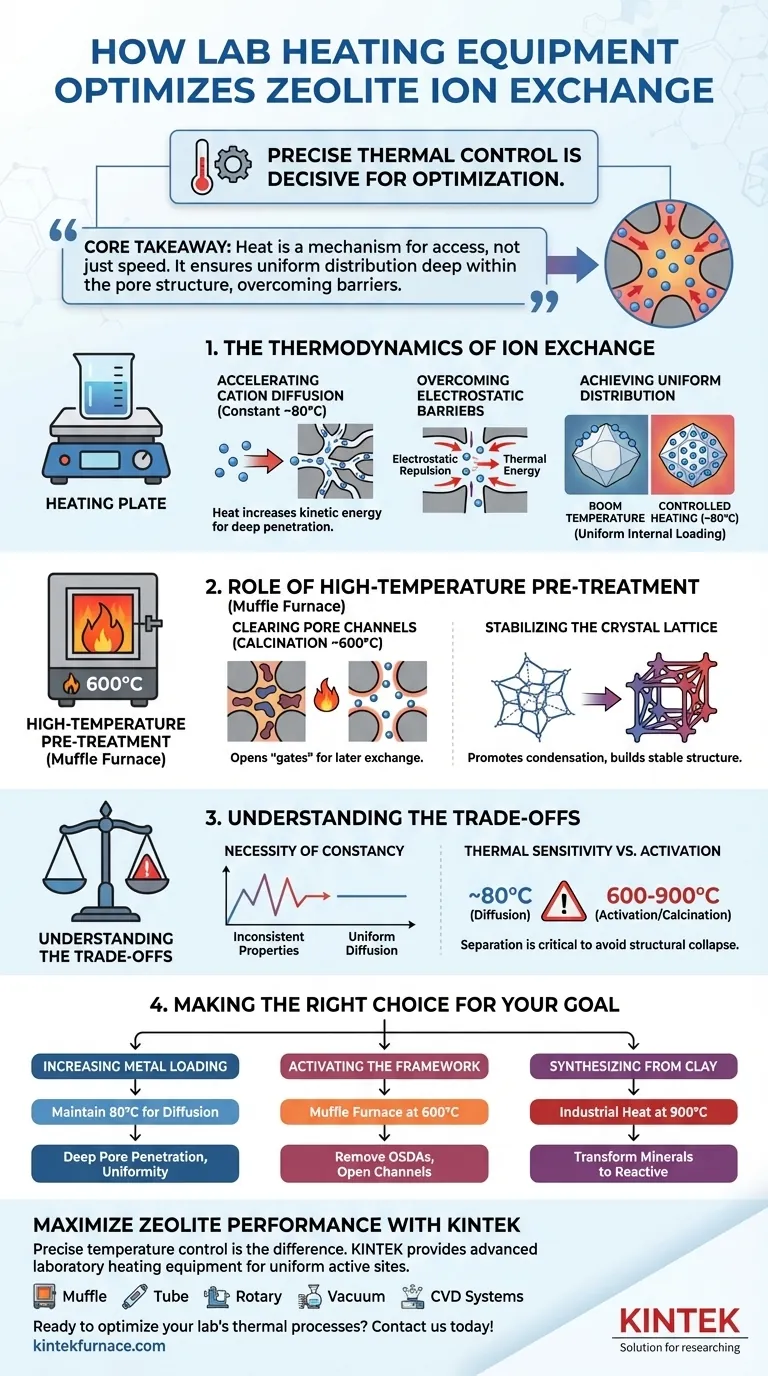

El control térmico preciso utilizando equipos de calentamiento de laboratorio es el factor decisivo para optimizar el proceso de intercambio iónico de las zeolitas.

Al mantener una temperatura constante, generalmente alrededor de 80 °C, este equipo proporciona el entorno termodinámico necesario para acelerar la difusión de cationes metálicos (como cobalto o cobre) en la estructura de la zeolita. Esta energía térmica permite que los iones penetren profundamente en los microporos a los que de otro modo no podrían llegar a temperatura ambiente.

Idea Clave

El calor no es simplemente un catalizador de velocidad; es un mecanismo de acceso. Al superar la repulsión electrostática y aumentar la energía cinética, el calentamiento controlado asegura que los iones metálicos se distribuyan uniformemente por toda la estructura interna de los poros, en lugar de simplemente agruparse en la superficie.

La Termodinámica del Intercambio Iónico

Para comprender por qué los equipos de calentamiento son esenciales, debe mirar más allá de la química simple y considerar las barreras físicas dentro del marco de la zeolita.

Aceleración de la Difusión de Cationes

Las zeolitas poseen estructuras de microporos complejas y profundas. Sin suficiente energía térmica, los cationes metálicos a menudo luchan por navegar por estos estrechos canales.

Calentar la solución de intercambio aumenta la energía cinética de estos iones, acelerando significativamente su tasa de difusión. Esto asegura que los iones puedan viajar a lo largo de todo el canal del poro.

Superación de Barreras Electrostáticas

Los iones que intentan ingresar al marco de la zeolita a menudo enfrentan resistencia. Esto se conoce como repulsión electrostática.

El entorno termodinámico proporcionado por una fuente de calor constante de 80 °C ayuda a los iones a superar esta repulsión. Esto permite un intercambio exitoso incluso en áreas químicamente resistentes del marco.

Logro de una Distribución Uniforme

Los procesos a temperatura ambiente a menudo dan como resultado una "carga superficial", donde los iones se agrupan en los bordes exteriores del cristal pero dejan el centro vacío.

El calentamiento controlado asegura una distribución uniforme de los sitios activos en todo el volumen del cristal. Esto da como resultado una carga metálica general significativamente mayor y un catalizador final más efectivo.

El Papel del Pretratamiento a Alta Temperatura

Si bien el intercambio iónico en sí mismo a menudo ocurre a temperaturas moderadas (80 °C), el horno mufla juega un papel crítico en los pasos inmediatamente anteriores al intercambio para que el proceso sea posible.

Limpieza de los Canales de Poros (Calcinación)

Antes de que pueda ocurrir el intercambio iónico, los poros de la zeolita deben ser accesibles. Las zeolitas recién sintetizadas a menudo contienen agentes orgánicos directores de estructura (OSDA) que bloquean estas vías.

Un horno mufla proporciona calcinación a alta temperatura (típicamente 600 °C) para descomponer y eliminar estos orgánicos. Esto efectivamente "abre las puertas", liberando canales de poros extragrandes (como canales de 28 anillos) para aceptar iones más tarde.

Estabilización de la Red de Cristal

El horno mufla hace más que solo limpiar; estabiliza.

A través de un control preciso de la temperatura programada, el horno crea un entorno oxidativo que promueve la condensación de grupos hidroxilo residuales. Esto da como resultado una red de cristal estable y de cuatro conexiones que puede soportar los rigores del posterior proceso de intercambio iónico.

Comprensión de las Compensaciones

Si bien el calor es beneficioso, requiere una gestión rigurosa para evitar resultados negativos.

La Necesidad de Constancia

La referencia principal destaca la necesidad de una temperatura constante. Las fluctuaciones de calor pueden provocar tasas de difusión desiguales, lo que resulta en un lote de zeolitas con propiedades catalíticas inconsistentes.

Sensibilidad Térmica vs. Activación

Existe una clara diferencia entre los 80 °C utilizados para el intercambio y los 600–900 °C utilizados para la calcinación o la activación de arcilla.

Aplicar calor a nivel de calcinación (900 °C) a un proceso de intercambio iónico basado en solución evaporaría la solución y potencialmente colapsaría la estructura de la zeolita. Debe separar estrictamente la activación térmica (pretratamiento) de la difusión térmica (intercambio).

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la síntesis de su zeolita, aplique la estrategia térmica apropiada a la etapa específica de desarrollo.

- Si su enfoque principal es aumentar la Carga Metálica: mantenga la solución de intercambio iónico a una temperatura constante de 80 °C para impulsar los cationes hacia los microporos profundos y superar la repulsión electrostática.

- Si su enfoque principal es activar el Marco: utilice un horno mufla a 600 °C para eliminar los bloqueos orgánicos (OSDA) y abrir los canales de poros antes del intercambio.

- Si su enfoque principal es la Síntesis a partir de Arcilla: emplee tratamiento térmico industrial a 900 °C para transformar fases minerales estables en componentes reactivos.

La energía térmica controlada transforma la zeolita de un filtro pasivo a un catalizador altamente activo y uniformemente cargado.

Tabla Resumen:

| Etapa del Proceso | Temperatura Típica | Objetivo Clave | Función del Equipo de Calentamiento |

|---|---|---|---|

| Pretratamiento | 600°C - 900°C | Calcinación y Activación | Elimina plantillas orgánicas (OSDA) y abre canales de poros. |

| Intercambio Iónico | ~80°C | Difusión de Cationes | Supera la repulsión electrostática para una carga interna uniforme. |

| Estabilización | Alta Temperatura | Condensación de Red | Crea un marco de cristal estable para soportar procesos químicos. |

| Postratamiento | Variable | Secado y Calcinación Final | Estabiliza los sitios activos y prepara el catalizador final para su uso. |

Maximice el Rendimiento de su Zeolita con KINTEK

El control preciso de la temperatura es la diferencia entre la carga superficial y el intercambio iónico en poros profundos. En KINTEK, proporcionamos los equipos de calentamiento de laboratorio avanzados necesarios para lograr sitios activos uniformes y marcos de cristal estables.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades únicas de síntesis de zeolitas y ciencia de materiales. Asegure que su investigación produzca resultados consistentes y de alta calidad con nuestras soluciones térmicas líderes en la industria.

¿Listo para optimizar los procesos térmicos de su laboratorio? Contáctenos hoy para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué funciones clave realiza un horno mufla durante el análisis industrial de muestras de carbón? Optimizar el Análisis Proximal

- ¿Cuál es la función de un horno mufla en la preparación de NiFe2O4/biochar? Optimice la síntesis de su compuesto

- ¿Cuál es la función de un horno mufla en la síntesis de ZnNPs? Lograr óxido de zinc puro y cristalino

- ¿Cuál es el propósito del puerto en la parte trasera de la cámara en un horno mufla? Desbloquee el control de precisión para su laboratorio

- ¿Cuáles son las ventajas de usar un horno mufla de microondas? Preparación de carbón activado más rápida y de mayor calidad

- ¿Por qué es importante la aplicación prevista al seleccionar un horno mufla? Garantice precisión y eficiencia para su laboratorio

- ¿Cómo benefician los hornos de mufla a la industria de la pintura? Mejore las pruebas de pintura con un control de calor preciso

- ¿Cómo se deben manipular materiales como sustancias alcalinas o vidrio Pyrex en el horno de mufla? Garantice la seguridad y la longevidad