Un horno mufla de microondas cambia fundamentalmente la preparación del carbón activado al utilizar calentamiento volumétrico en lugar de la conducción térmica tradicional. Este método utiliza radiación de microondas para penetrar instantáneamente en las partículas precursoras, generando calor desde el interior para acelerar significativamente los tiempos de procesamiento. El resultado no es solo un proceso más rápido, sino un material superior caracterizado por una mayor microporosidad, un área superficial específica más grande y una capacidad de adsorción mejorada.

La clave principal Al pasar de fuentes de calentamiento externas a calentamiento volumétrico interno, los hornos mufla de microondas evitan el desfase térmico de los métodos tradicionales. Esto permite un desarrollo superficial intenso y uniforme que produce carbón activado de mayor calidad capaz de un rendimiento superior en la adsorción de iones metálicos y macromoléculas.

El Mecanismo del Calentamiento Volumétrico

Superando los Límites de la Conducción Térmica

Los métodos de calentamiento tradicionales se basan en la conducción térmica, donde el calor se transfiere lentamente desde el exterior del material hacia el núcleo. Esto a menudo resulta en gradientes de temperatura desiguales.

Los hornos mufla de microondas utilizan ondas electromagnéticas para penetrar directamente en las capas profundas de las partículas precursoras. Esto genera calor en todo el volumen del material simultáneamente.

Vibración Molecular de Alta Frecuencia

El sistema funciona induciendo vibraciones de alta frecuencia en las moléculas polares dentro del material.

Esta fricción genera calor interno rápidamente, lo que lleva a una uniformidad de temperatura superior en comparación con las fuentes de calentamiento externas convencionales.

Eficiencia Energética y Velocidad

Dado que la energía actúa directamente sobre las moléculas reactivas, la transferencia de energía es altamente eficiente.

Este mecanismo reduce drásticamente los ciclos experimentales. En procesos como los procedimientos sol-gel, el tiempo total de procesamiento (incluida la polimerización y el secado) puede reducirse en más de un 90 por ciento.

Mejora de las Propiedades del Material

Desarrollo Superficial Intenso

El rápido calentamiento interno promueve una reorganización estructural y una deshidratación oxidativa más intensas que la activación química sola.

Esto conduce a la formación de un área superficial específica significativamente mayor, que es el principal indicador de la calidad del carbón activado.

Estructura de Poros Optimizada

La activación asistida por microondas fomenta una distribución más rica de microporos y mesoporos.

Esta estructura de poros jerárquica es fundamental para el rendimiento, mejorando específicamente la capacidad del material para adsorber objetivos complejos como iones metálicos y macromoléculas.

Control de Precisión

La naturaleza del calentamiento por microondas permite un control preciso sobre la estructura de poros de los geles de carbono.

Los investigadores pueden ajustar el proceso para lograr distribuciones específicas de microporos y mesoporos, adaptando el carbono a las necesidades exactas de la aplicación.

Ventajas Operativas

Menor Riesgo de Oxidación

Los métodos tradicionales de alta temperatura a menudo exponen los materiales a calor prolongado, lo que aumenta el riesgo de oxidación no deseada.

Las tasas de calentamiento extremadamente altas de un reactor de microondas acortan el tiempo de exposición, reduciendo significativamente el riesgo de oxidación del material.

Estabilidad sin Sistemas de Vacío

La transferencia de energía eficiente permite la caracterización estable de los cambios de emisividad durante ciclos térmicos rápidos.

Esto a menudo elimina la necesidad de costosos sistemas de vacío que normalmente se requieren para proteger los materiales durante el calentamiento convencional.

Comprendiendo los Compromisos

Dependencia del Material

El calentamiento por microondas depende de la vibración de las moléculas polares.

La eficiencia de este proceso depende estrictamente de las propiedades dieléctricas del material. Los precursores que carecen de características polares pueden no responder tan eficazmente al calentamiento volumétrico sin modificación química o impregnación.

Intensidad del Proceso

La "reorganización estructural intensa" que crea poros superiores es una fuerza poderosa.

Si bien esto conduce a una mejor adsorción, requiere una calibración cuidadosa. Las rápidas tasas de calentamiento deben gestionarse para garantizar que se mantenga la integridad estructural del esqueleto de carbono mientras se desarrollan los poros.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno mufla de microondas es la inversión adecuada para su aplicación, considere sus objetivos específicos:

- Si su enfoque principal es la Capacidad Máxima de Adsorción: Este método es superior para crear la alta microporosidad y la gran área superficial necesarias para adsorber iones metálicos y macromoléculas.

- Si su enfoque principal es la Eficiencia del Proceso: La capacidad de reducir los tiempos de procesamiento hasta en un 90% y eliminar los sistemas de vacío lo convierte en la opción óptima para operaciones de alto rendimiento.

- Si su enfoque principal es la Ingeniería de Precisión: Elija este método si necesita controlar estrictamente la distribución jerárquica de microporos y mesoporos para aplicaciones de filtración especializadas.

El calentamiento por microondas transforma la preparación del carbón activado de un proceso térmico lento a una capacidad de ingeniería estructural rápida y precisa.

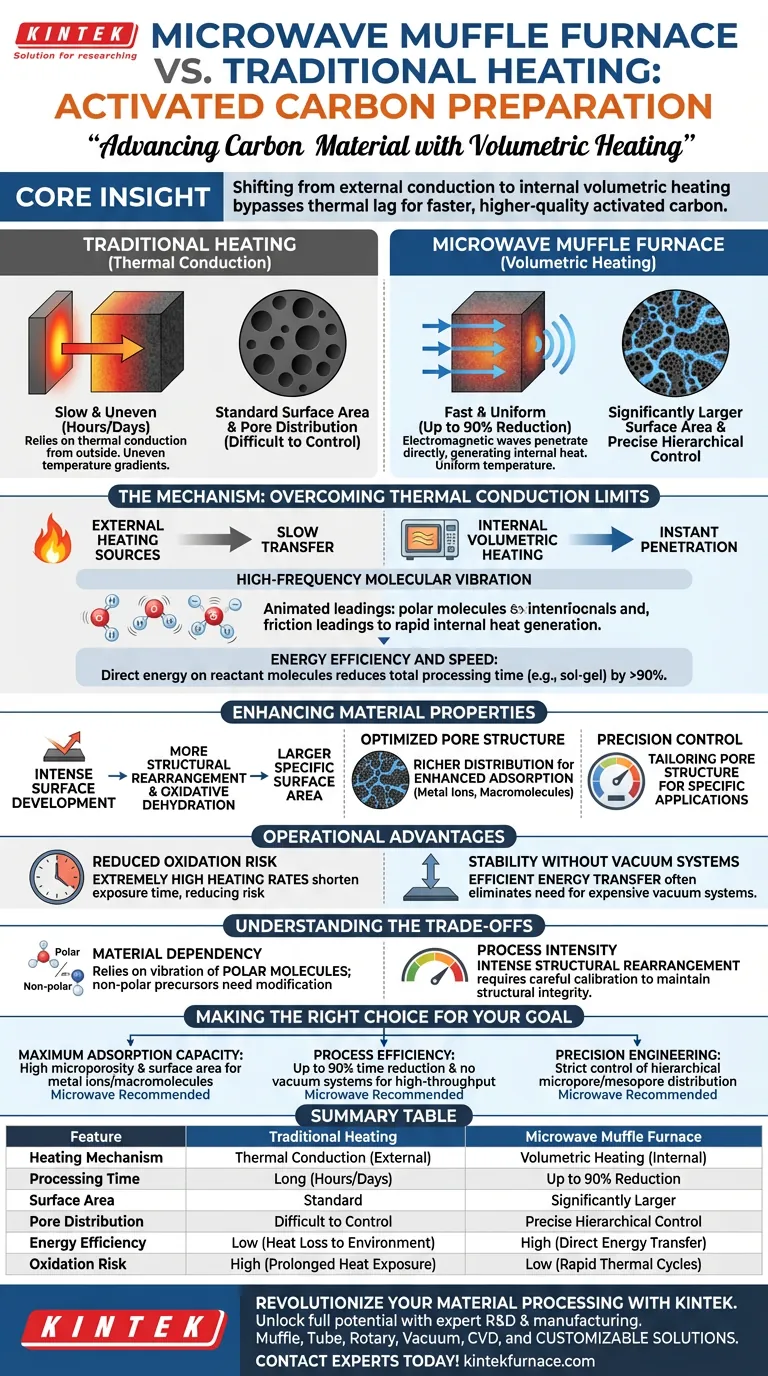

Tabla Resumen:

| Característica | Calentamiento Tradicional | Horno Mufla de Microondas |

|---|---|---|

| Mecanismo de Calentamiento | Conducción Térmica (Externa) | Calentamiento Volumétrico (Interno) |

| Tiempo de Procesamiento | Largo (Horas/Días) | Reducción de hasta el 90% |

| Área Superficial | Estándar | Significativamente Mayor |

| Distribución de Poros | Difícil de Controlar | Control Jerárquico Preciso |

| Eficiencia Energética | Baja (Pérdida de Calor al Ambiente) | Alta (Transferencia Directa de Energía) |

| Riesgo de Oxidación | Alto (Exposición Prolongada al Calor) | Bajo (Ciclos Térmicos Rápidos) |

Revolucione su Procesamiento de Materiales con KINTEK

Desbloquee todo el potencial de su investigación sobre carbono con tecnología de calentamiento de precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de equipos de laboratorio de alto rendimiento, que incluyen sistemas de mufla, tubo, rotatorio, vacío y CVD. Ya sea que necesite configuraciones estándar o una solución personalizable adaptada a sus necesidades experimentales únicas, proporcionamos las herramientas para garantizar propiedades de material superiores y una eficiencia de proceso inigualable.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Los hornos de caja de alta resistencia a la temperatura pueden controlar la atmósfera durante el tratamiento térmico? Descubra las diferencias clave

- ¿Qué papel juega un horno mufla en las reacciones químicas? Logre un procesamiento térmico preciso y libre de contaminación

- ¿Cuál es el mecanismo de un horno de alta temperatura en el sinterizado de Bi-2223? Lograr una transformación de fase de precisión

- ¿Qué equipo de seguridad contra incendios debe estar disponible al usar un horno de sobremesa? Equipo esencial para la seguridad del laboratorio

- ¿Cuál es la función de un horno de elevación de alta temperatura en el proceso de sinterización de pellets de electrolito SSZ?

- ¿Qué industrias utilizan comúnmente los hornos de caja? Descubra sus aplicaciones versátiles en sectores clave

- ¿Cómo ayuda un horno de caja con control PID en la síntesis de carbono grafítico dopado con aluminio? Estabilidad térmica de precisión

- ¿Cómo afecta la transferencia de calor por convección en un horno de aire caliente a las briquetas de mineral de hierro? Guía experta sobre la calidad del secado