Un horno de caja de laboratorio con control PID es el facilitador crítico para sintetizar carbono grafítico dopado con aluminio al regular estrictamente el entorno térmico requerido para la uniformidad química. A través de un controlador programable Proporcional-Integral-Derivativo (PID), el equipo ejecuta perfiles de calentamiento precisos —específicamente tasas de rampa estables y mantenimientos isotérmicos entre 800 y 1100 °C— que son necesarios para impulsar una pirólisis uniforme y una reestructuración de la red correcta.

La síntesis de materiales dopados se trata menos de alcanzar una temperatura máxima y más de mantener la estabilidad térmica. El controlador PID asegura que las barreras energéticas específicas requeridas para que los átomos de aluminio se integren en la red de carbono se cumplan de manera consistente, previniendo defectos estructurales causados por fluctuaciones térmicas.

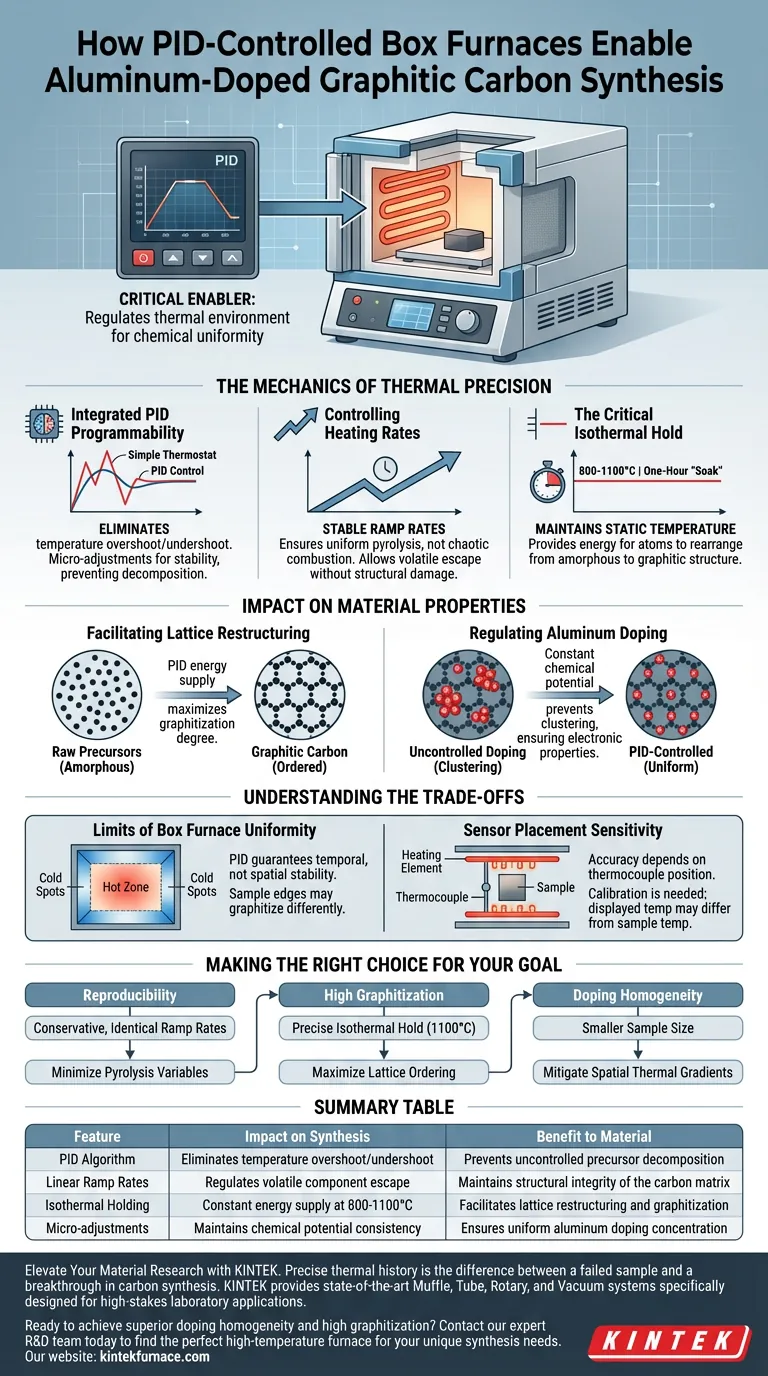

La Mecánica de la Precisión Térmica

Programabilidad PID Integrada

La ventaja principal de este tipo de horno es el controlador PID integrado. A diferencia de los termostatos simples de encendido/apagado, un algoritmo PID calcula continuamente el error entre el punto de ajuste deseado y la temperatura real, realizando microajustes en la potencia de salida.

Esto elimina el "sobreimpulso" o "subimpulso" de temperatura. Para precursores moleculares delicados, esta estabilidad previene una descomposición rápida y descontrolada que arruinaría la estructura de la muestra.

Control de Tasas de Calentamiento

El proceso de síntesis depende de tasas de calentamiento estables. El horno debe aumentar la temperatura gradualmente para permitir que los componentes volátiles escapen sin destruir la matriz de carbono en formación.

El control PID asegura que esta rampa sea lineal y predecible. Esta consistencia es vital para asegurar que los materiales precursores sufran una pirólisis uniforme en lugar de una combustión caótica.

El Mantenimiento Isotérmico Crítico

La referencia principal destaca la necesidad de un mantenimiento isotérmico de una hora. Este es un período en el que la temperatura permanece perfectamente estática, típicamente entre 800 y 1100 °C.

Durante este tiempo de "remojo", el controlador PID lucha contra la pérdida de calor para mantener la cámara distintivamente estable. Esta duración proporciona la energía térmica necesaria para que los átomos de carbono se reorganicen de un estado amorfo a una estructura grafítica ordenada.

Impacto en las Propiedades del Material

Facilitación de la Reestructuración de la Red

La transición de precursores moleculares brutos a carbono grafítico requiere reestructuración de la red. Las altas temperaturas (hasta 1100 °C) movilizan los átomos, permitiéndoles alinearse en láminas hexagonales.

Si la temperatura fluctúa durante esta fase, la reestructuración se interrumpe. El entorno controlado por PID asegura el suministro continuo de energía necesario para maximizar el grado de grafitización.

Regulación del Dopaje de Aluminio

Para crear con éxito carbono dopado con aluminio, los átomos dopantes deben integrarse uniformemente en la matriz. Esto depende en gran medida de la uniformidad del entorno térmico.

El control preciso de la temperatura asegura que el potencial químico permanezca constante en toda la cámara. Esto permite una concentración de dopaje de aluminio controlada, previniendo la aglomeración de átomos de aluminio que degradaría las propiedades electrónicas del material.

Comprendiendo las Compensaciones

Los Límites de la Uniformidad del Horno de Caja

Si bien el control PID ofrece una excelente estabilidad temporal (estabilidad a lo largo del tiempo), no garantiza automáticamente la uniformidad espacial (estabilidad a través del espacio).

En un horno de caja estándar, todavía pueden existir "puntos fríos" cerca de la puerta o las esquinas. Si el volumen de la muestra es demasiado grande, los bordes exteriores pueden grafitizarse de manera diferente al centro, independientemente de cuán preciso sea el controlador PID en el punto del sensor.

Sensibilidad de la Colocación del Sensor

La precisión de la síntesis depende completamente de la colocación del termopar. El controlador PID solo puede regular la temperatura en la punta del sensor.

Si el sensor está demasiado cerca de los elementos calefactores y lejos de la muestra, la temperatura de síntesis real puede diferir del punto de ajuste mostrado. Esto requiere una calibración cuidadosa para asegurar que la muestra experimente realmente el rango objetivo de 800-1100 °C.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su carbono grafítico dopado con aluminio, considere cómo programa el controlador PID en función de sus objetivos específicos:

- Si su enfoque principal es la Reproducibilidad: Asegúrese de que sus tasas de rampa sean conservadoras e idénticas entre lotes para minimizar las variables en la pirólisis.

- Si su enfoque principal es la Alta Grafitización: Priorice la precisión del mantenimiento isotérmico en el límite de temperatura superior (1100 °C) para maximizar el orden de la red.

- Si su enfoque principal es la Homogeneidad del Dopaje: Utilice un tamaño de muestra más pequeño en relación con el volumen de la cámara para mitigar los gradientes térmicos espaciales que el PID no puede corregir.

El éxito en la síntesis de materiales se define no solo por la química, sino por el rigor de la historia térmica que se le aplica.

Tabla Resumen:

| Característica | Impacto en la Síntesis | Beneficio para el Material |

|---|---|---|

| Algoritmo PID | Elimina el sobreimpulso/subimpulso de temperatura | Previene la descomposición descontrolada del precursor |

| Tasas de Rampa Lineales | Regula la fuga de componentes volátiles | Mantiene la integridad estructural de la matriz de carbono |

| Mantenimiento Isotérmico | Suministro de energía constante a 800-1100 °C | Facilita la reestructuración de la red y la grafitización |

| Microajustes | Mantiene la consistencia del potencial químico | Asegura una concentración uniforme de dopaje de aluminio |

Eleve su Investigación de Materiales con KINTEK

Una historia térmica precisa es la diferencia entre una muestra fallida y un avance en la síntesis de carbono. KINTEK proporciona sistemas de Muffle, Tubo, Rotatorio y Vacío de última generación diseñados específicamente para aplicaciones de laboratorio de alto riesgo. Nuestros hornos cuentan con controladores PID avanzados y son totalmente personalizables para cumplir con las rigurosas demandas de los procesos de CVD y reestructuración de la red.

¿Listo para lograr una homogeneidad de dopaje superior y una alta grafitización?

Contacte a nuestro equipo experto de I+D hoy mismo para encontrar el horno de alta temperatura perfecto para sus necesidades de síntesis únicas.

Guía Visual

Referencias

- Isabelle P. Gordon, Nicholas P. Stadie. Synthesis and characterization of aluminum-doped graphitic carbon. DOI: 10.1557/s43579-024-00531-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilitan los hornos de alta temperatura los catalizadores ZnZrOx e InZrOx? Optimice la síntesis de su solución sólida

- ¿Qué papel juega un horno mufla de precisión en el tratamiento de homogeneización de aleaciones de aluminio? | Guía Experta

- ¿Cómo abordan los hornos de resistencia de alta temperatura tipo caja las preocupaciones medioambientales y energéticas? Impulsar la eficiencia y la sostenibilidad

- ¿Cómo afecta el rendimiento de un horno de sinterización a alta temperatura a las cerámicas xPYNT–PINT? Clave para las propiedades máximas

- ¿Qué medidas de seguridad eléctrica se requieren para un horno mufla? Pasos esenciales para prevenir descargas eléctricas e incendios

- ¿Cómo contribuye un horno mufla con control preciso de temperatura a la desaglomeración de cuerpos en verde de cerámica de alúmina?

- ¿Por qué se utiliza un horno de laboratorio con un recipiente abierto de cuarzo para puntos cuánticos de carbono tipo CD2? Síntesis Térmica Precisa

- ¿Con qué principios operan los hornos de mufla? Dominar el calor, el aislamiento y la transferencia uniforme