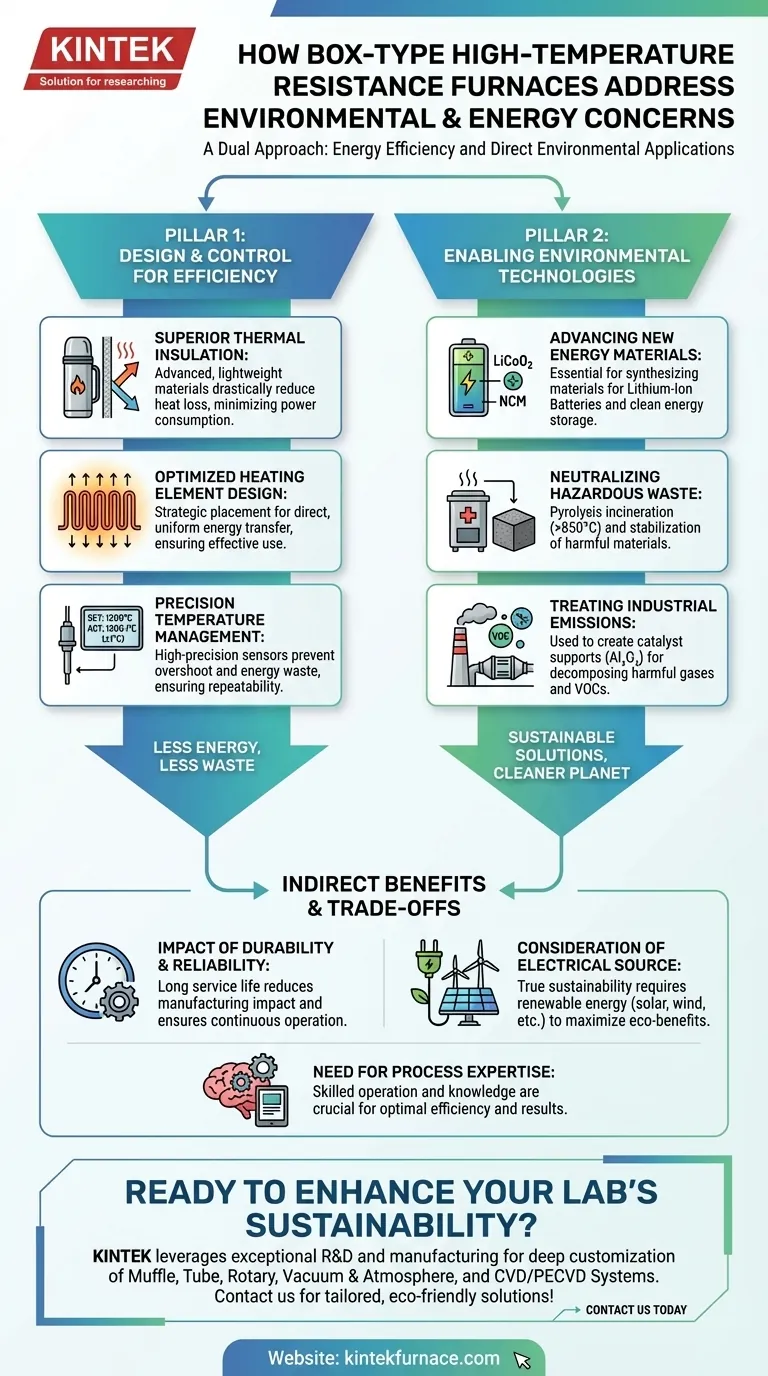

En las aplicaciones industriales modernas, los hornos de resistencia de alta temperatura tipo caja abordan las preocupaciones medioambientales y energéticas a través de un doble enfoque. Primero, su diseño prioriza la eficiencia energética al incorporar aislamiento avanzado y sistemas de control precisos para minimizar la pérdida de calor y el consumo de energía. Segundo, son fundamentales en una variedad de aplicaciones medioambientales directas, desde la creación de materiales para nuevas tecnologías energéticas hasta la neutralización de residuos peligrosos.

El valor real de estos hornos reside no solo en su eficiencia inherente, sino en su papel como tecnología habilitadora para procesos sostenibles críticos, incluida la síntesis de materiales para baterías y la remediación de residuos.

Los dos pilares de la eficiencia: diseño y control

El principal método para reducir la huella ambiental de un horno es minimizar la energía que consume. Los diseños modernos logran esto a través de una ingeniería sofisticada del cuerpo del horno y sus sistemas de control.

Aislamiento térmico superior

La cámara del horno se construye con materiales aislantes ligeros y de alta eficiencia.

Estos materiales actúan como un termo de alto rendimiento, reduciendo drásticamente la pérdida de calor al medio ambiente circundante. Al contener la energía térmica, el horno requiere significativamente menos energía para mantener su temperatura objetivo.

Diseño optimizado de los elementos calefactores

La disposición y calidad de los elementos calefactores son críticas para la utilización de la energía.

Al optimizar su colocación, la energía se transfiere a la carga de trabajo de manera más directa y uniforme. Esto asegura que cada kilovatio de energía se utilice de manera efectiva, reduciendo el consumo general y evitando el desperdicio de energía.

Gestión de temperatura de precisión

Los hornos modernos utilizan sistemas de control de temperatura de alta precisión con sensores avanzados.

Lograr una precisión de ±1°C evita que el sistema supere el punto de ajuste, una fuente común de energía desperdiciada. Esta precisión también garantiza la repetibilidad del proceso, reduciendo el desperdicio de material y energía asociado con lotes de producción fallidos o inconsistentes.

Tecnologías medioambientales habilitadoras y remediación de residuos

Más allá de simplemente consumir menos energía, estos hornos son una herramienta clave para desarrollar e implementar soluciones a desafíos medioambientales apremiantes. Proporcionan el entorno controlado de alta temperatura necesario para transformaciones químicas y físicas específicas.

Avance de los materiales de nueva energía

Estos hornos son esenciales para sintetizar materiales utilizados en baterías de iones de litio.

Las aplicaciones incluyen la síntesis a alta temperatura de materiales catódicos como LiCoO₂ y NCM, así como la modificación de materiales anódicos como el grafito. Al permitir la producción de estos componentes, los hornos apoyan directamente el crecimiento del almacenamiento de energía limpia.

Neutralización de residuos peligrosos

Los procesos de alta temperatura pueden eliminar los materiales nocivos de manera efectiva y segura.

La incineración por pirólisis de residuos médicos a temperaturas superiores a 850°C asegura su destrucción completa e inofensiva. De manera similar, estos hornos se utilizan para la estabilización de cenizas volantes, fundiéndolas para atrapar metales pesados dentro de una matriz vítrea estable, evitando que se filtren al medio ambiente.

Tratamiento de emisiones industriales

Los hornos desempeñan un papel en la lucha contra la contaminación del aire al ayudar a crear convertidores catalíticos.

Se utilizan para preparar soportes catalíticos, como Al₂O₃, que luego se emplean para crear catalizadores que descomponen los Compuestos Orgánicos Volátiles (COV) y otros gases nocivos en los flujos de residuos industriales.

Comprensión de los beneficios indirectos y las compensaciones

Si bien los beneficios directos de eficiencia y aplicación son claros, una evaluación completa requiere observar todo el ciclo de vida y el contexto operativo.

El impacto de la durabilidad y la fiabilidad

El uso de elementos calefactores de alta calidad y aislamiento resistente a la oxidación da como resultado una larga vida útil.

Un horno duradero reduce el impacto ambiental asociado con la fabricación y el transporte de unidades de reemplazo. Además, su estabilidad permite un funcionamiento continuo, evitando el proceso intensivo en energía de apagar y recalentar una línea de producción.

Consideración de la fuente eléctrica

La principal entrada de energía de un horno de resistencia es la electricidad. Por lo tanto, sus credenciales "verdes" están directamente ligadas a la fuente de esa energía.

Si la electricidad se genera a partir de combustibles fósiles, el impacto ambiental del horno simplemente se traslada río arriba. Su verdadero potencial de sostenibilidad solo se realiza plenamente cuando se alimenta con fuentes de energía renovable como la solar, eólica o hidroeléctrica.

La necesidad de experiencia en procesos

Aunque las interfaces modernas son fáciles de usar, lograr la eficiencia óptima y aplicaciones medioambientales exitosas requiere un profundo conocimiento del proceso.

Los ciclos de calentamiento configurados incorrectamente o la carga inadecuada de materiales pueden anular la eficiencia inherente del horno, lo que resulta en energía desperdiciada y lotes fallidos. Maximizar sus beneficios ambientales depende de una operación hábil.

Tomar la decisión correcta para su objetivo

Para aprovechar eficazmente un horno de resistencia tipo caja, alinee su estrategia de selección y operación con su objetivo principal.

- Si su enfoque principal es reducir los costos operativos de energía: Dé prioridad a los modelos con el aislamiento de mayor calidad, control de temperatura multizona y una reputación de uniformidad térmica.

- Si su enfoque principal es el desarrollo de tecnologías ecológicas: Seleccione un horno con control de temperatura de alta precisión (p. ej., ±1°C o mejor) y una atmósfera de cámara que sea compatible con sus objetivos de síntesis de materiales (p. ej., cátodos de batería, catalizadores).

- Si su enfoque principal es la remediación de residuos: Asegúrese de que el horno pueda alcanzar y mantener de manera confiable las temperaturas requeridas (p. ej., >850°C para pirólisis) y esté construido con materiales que puedan resistir subproductos potencialmente corrosivos.

En última instancia, un horno de resistencia tipo caja moderno es más que un dispositivo de calentamiento; es una herramienta crítica para avanzar en los procesos industriales sostenibles.

Tabla de resumen:

| Aspecto | Características clave | Beneficios |

|---|---|---|

| Eficiencia energética | Aislamiento avanzado, elementos calefactores optimizados, control de precisión | Reduce el consumo de energía y la pérdida de calor, disminuye los costos operativos |

| Aplicaciones medioambientales | Soporta la síntesis de materiales para baterías, incineración de residuos, control de emisiones | Permite procesos sostenibles, neutraliza peligros, reduce la contaminación |

| Durabilidad y fiabilidad | Materiales de alta calidad, larga vida útil | Minimiza la necesidad de reemplazo, garantiza la operación continua, reduce el impacto del ciclo de vida |

| Consideraciones operativas | Dependiente de la fuente de electricidad, requiere experiencia en procesos | Maximiza los beneficios con energía renovable y uso hábil para obtener resultados óptimos |

¿Listo para mejorar la sostenibilidad de su laboratorio con soluciones avanzadas de hornos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como los de Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para eficiencia energética, desarrollo de nuevos materiales o remediación de residuos. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos y ofrecer soluciones personalizadas y ecológicas.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita el calentamiento a alta temperatura la conversión de cáscaras de arroz en precursores inorgánicos para la extracción de sílice?

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?