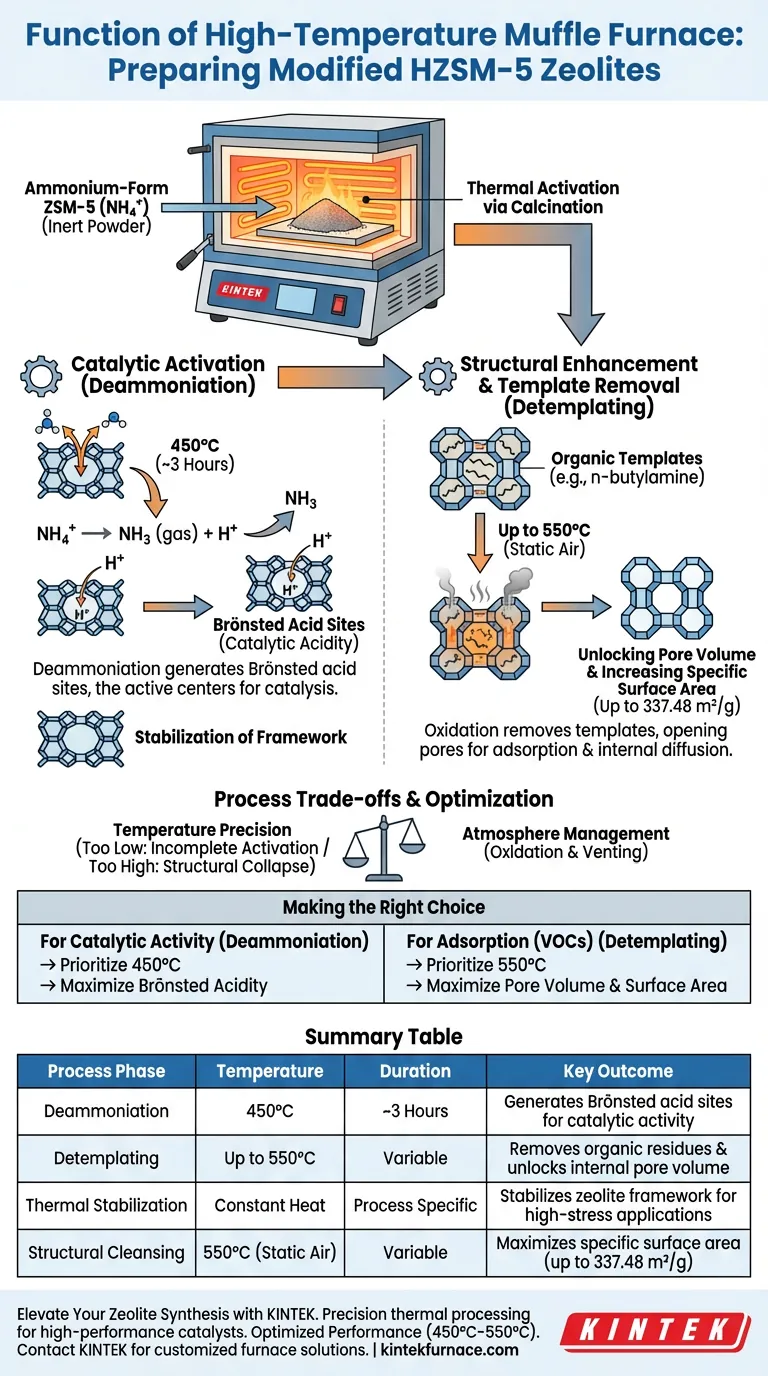

La función principal de un horno mufla de alta temperatura en este contexto es la activación térmica de la zeolita mediante calcinación. Específicamente, se utiliza para convertir la ZSM-5 en forma de amonio en su forma protonada (HZSM-5) manteniendo una temperatura constante, típicamente alrededor de 450°C. Este tratamiento térmico impulsa la descomposición de los iones de amonio ($NH_4^+$) en gas amoníaco ($NH_3$) y protones ($H^+$), que es el paso crítico para generar la acidez catalítica del material.

Conclusión Clave El horno mufla actúa como un reactor para la desamoniación, un proceso que transforma químicamente la zeolita inerte en forma de amonio en la HZSM-5 catalíticamente activa. Al controlar con precisión el calor, elimina componentes volátiles para crear sitios de ácido de Brønsted esenciales, al tiempo que oxida las plantillas orgánicas para desbloquear la estructura de poros de la zeolita.

El Mecanismo de Activación Catalítica

Para comprender el papel del horno, debe ir más allá del simple calentamiento. Está impulsando un cambio de fase química específico necesario para hacer que el material sea útil.

Generación de Sitios de Ácido de Brønsted

El resultado más crítico del horno mufla es la creación de acidez. La referencia principal indica que al mantener el material a 450°C durante aproximadamente 3 horas, el horno facilita la liberación de gas amoníaco. Cuando el amoníaco se va, los protones ($H^+$) permanecen unidos al marco de la zeolita. Estos protones forman los sitios de ácido de Brønsted, que son los centros activos responsables del rendimiento catalítico de la zeolita en las reacciones químicas.

Estabilización del Marco

Más allá de generar acidez, este tratamiento térmico estabiliza la estructura física de la zeolita. La conversión de la forma de amonio a la forma de protón (HZSM-5) asegura que el material sea térmicamente estable y químicamente preparado para entornos operativos hostiles, como el craqueo catalítico de gasóleo.

Mejora Estructural y Eliminación de Plantillas

Si bien el objetivo principal es la acidificación, el entorno de alta temperatura cumple un propósito secundario, igualmente vital, en relación con la arquitectura física del material.

Eliminación de Plantillas Orgánicas (Desplantillado)

Durante la síntesis, a menudo se utilizan agentes orgánicos como la n-butilamina para guiar el crecimiento de la zeolita. Estos agentes quedan atrapados dentro de la red cristalina. El horno mufla, operando a temperaturas de hasta 550°C en aire estático, oxida y descompone térmicamente estos residuos orgánicos.

Desbloqueo del Volumen de Poros

La eliminación de estas plantillas es esencial para "abrir" la zeolita. Este proceso despeja los canales que se cruzan en anillos de diez miembros, aumentando significativamente el área superficial específica (hasta 337.48 m²/g). Sin este paso, los poros permanecerían bloqueados, haciendo que el material sea inútil para la adsorción o la catálisis que requiere difusión interna.

Comprensión de las Compensaciones del Proceso

Se requiere un control preciso de los parámetros del horno para equilibrar la activación química con la integridad estructural.

Precisión de Temperatura vs. Daño Estructural

Debe mantener una ventana térmica específica. Si la temperatura es demasiado baja (energía térmica insuficiente), la descomposición de los iones de amonio o las plantillas orgánicas será incompleta, lo que resultará en baja acidez y poros bloqueados. Por el contrario, el calor excesivo puede provocar el colapso del marco de la zeolita o la pérdida de sitios activos, degradando el rendimiento del material.

Gestión de la Atmósfera

El horno generalmente opera en condiciones de aire estático para facilitar la oxidación. Esto es fundamental para eliminar las plantillas orgánicas (combustión). Sin embargo, la liberación de gas amoníaco durante la desamoniación requiere que el entorno del horno permita la ventilación efectiva de los gases de escape para evitar cambios de equilibrio que puedan inhibir la reacción.

Tomando la Decisión Correcta para su Objetivo

La configuración específica que utilice para el horno mufla debe dictarse por la aplicación final de su zeolita HZSM-5.

- Si su enfoque principal es la Actividad Catalítica: Priorice el perfil de desamoniación (450°C) para maximizar la generación de sitios de ácido de Brønsted sin someter los sitios activos a un estrés térmico excesivo.

- Si su enfoque principal es la Adsorción (COVs): Priorice una calcinación a mayor temperatura (550°C) para asegurar la eliminación completa de las plantillas orgánicas y la maximización del volumen de poros y el área superficial.

En última instancia, el horno mufla de alta temperatura es la herramienta que transforma la ZSM-5 de un polvo de síntesis crudo a un catalizador funcional de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Temperatura | Duración | Resultado Clave |

|---|---|---|---|

| Desamoniación | 450°C | ~3 Horas | Genera sitios de ácido de Brønsted para la actividad catalítica |

| Desplantillado | Hasta 550°C | Variable | Elimina residuos orgánicos y desbloquea el volumen de poros internos |

| Estabilización Térmica | Calor Constante | Específico del Proceso | Estabiliza el marco de la zeolita para aplicaciones de alto estrés |

| Limpieza Estructural | 550°C (Aire Estático) | Variable | Maximiza el área superficial específica (hasta 337.48 m²/g) |

Mejore su Síntesis de Zeolitas con KINTEK

El procesamiento térmico de precisión es la diferencia entre un polvo inerte y un catalizador de alto rendimiento. KINTEK proporciona la tecnología de calentamiento avanzada necesaria para desbloquear todo el potencial de sus materiales HZSM-5.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertos: Nuestros sistemas están diseñados para una activación térmica y desamoniación de alta precisión.

- Soluciones Personalizables: Desde hornos Mufla y de Tubo hasta sistemas de Vacío y CVD, adaptamos el equipo a sus requisitos específicos de laboratorio.

- Rendimiento Optimizado: Logre las ventanas de temperatura precisas (450°C–550°C) necesarias para maximizar la acidez de Brønsted sin colapso estructural.

¿Listo para mejorar la eficiencia y la calidad del material de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Mirna Oliveira Sant’Ana, M. Souza. Study of the Conversion of Postconsumer Polystyrene on CeO<sub>2</sub>/HZSM-5 Type Materials. DOI: 10.4236/msce.2024.124003

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la conclusión sobre el uso de los hornos mufla? Esenciales para el procesamiento limpio a alta temperatura

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Cuáles son las aplicaciones de los hornos de lote? Logre un procesamiento térmico preciso para sus materiales únicos

- ¿Qué función cumple un horno mufla en la síntesis de vidrio derivado de ceniza de cáscara de arroz? Alta Precisión a Alta Temperatura

- ¿Cuáles son los elementos calefactores comunes utilizados en los hornos de mufla y sus rangos de temperatura correspondientes? Elija el elemento adecuado para su laboratorio

- ¿Cómo benefician los hornos de mufla a la industria de la pintura? Mejore las pruebas de pintura con un control de calor preciso

- ¿Qué características de diseño mejoran la versatilidad de un horno de mufla (box furnace)? Impulse las capacidades de procesamiento térmico de su laboratorio

- ¿Por qué es importante usar ropa adecuada al operar un horno de sobremesa? Consejos de seguridad esenciales para prevenir quemaduras e incendios