En la industria de la pintura y los recubrimientos, un horno de mufla es un instrumento de laboratorio utilizado para análisis críticos, no para producción a gran escala. Su función principal es proporcionar un ambiente controlado de alta temperatura para secar, curar o incinerar rápidamente muestras de pintura. Este proceso acelerado permite a los fabricantes probar y verificar eficientemente características clave de rendimiento como la composición química, la durabilidad y la resistencia al calor sin tener que esperar largos tiempos de curado natural.

El valor central de un horno de mufla es su capacidad para crear un ambiente limpio y de alta temperatura controlado con precisión. Esto aísla la muestra de pintura de la contaminación, permitiendo un análisis rápido y repetible de las propiedades fundamentales de un recubrimiento, desde su contenido inorgánico hasta su rendimiento bajo estrés térmico extremo.

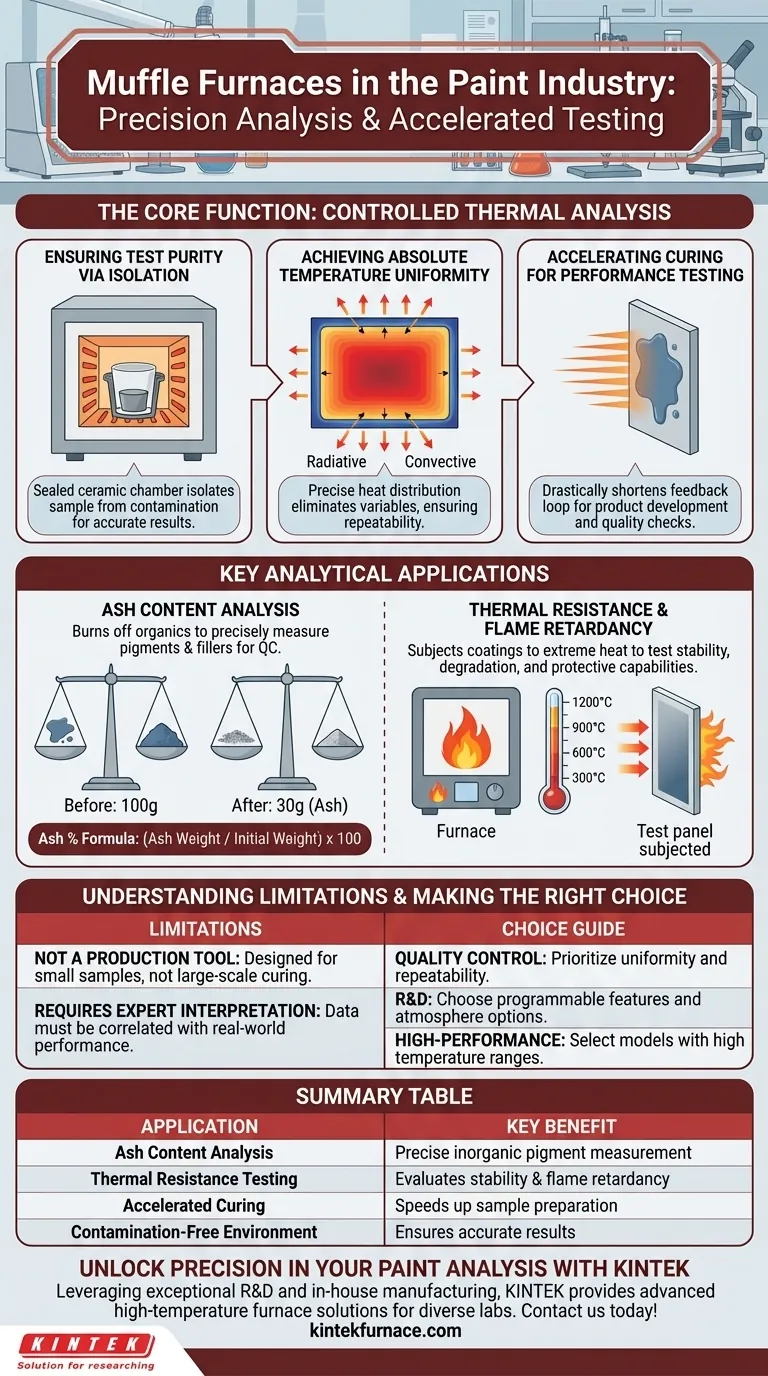

La función principal: Análisis térmico controlado

Un horno de mufla es fundamentalmente una herramienta para entender cómo se comporta un recubrimiento cuando se somete al calor. Esto se logra a través de tres características clave que son críticas para pruebas de laboratorio confiables.

Garantizar la pureza de la prueba mediante el aislamiento

La característica definitoria de un horno de mufla es la mufla misma, una cámara separada y sellada típicamente hecha de cerámica. Esta cámara aísla la muestra de pintura de los elementos calefactores y de cualquier posible subproducto de la combustión.

Este aislamiento es innegociable para un análisis preciso. Garantiza que cualquier cambio observado en la pintura sea un resultado directo de la temperatura programada, y no debido a reacciones con contaminantes externos.

Lograr una uniformidad de temperatura absoluta

Para que una prueba sea válida y repetible, cada parte de la muestra de pintura debe experimentar exactamente la misma temperatura. Los hornos de mufla están diseñados para proporcionar una distribución de calor excepcionalmente uniforme a través de la transferencia de calor tanto radiante como convectiva.

Esta precisión elimina variables, asegurando que una prueba realizada hoy en una muestra producirá los mismos resultados que una prueba en el mismo lote el próximo mes.

Aceleración del curado para pruebas de rendimiento

Aunque el horno no se utiliza para el secado en una línea de producción, es esencial para llevar rápidamente una muestra a su estado final completamente curado en el laboratorio.

Una vez curada, la muestra puede someterse a pruebas físicas adicionales, como resistencia al rayado, adhesión o flexibilidad. El horno acorta drásticamente el ciclo de retroalimentación para el desarrollo de productos y los controles de calidad.

Aplicaciones analíticas clave más allá del secado

El verdadero poder de un horno de mufla reside en su uso como instrumento analítico. Permite a los técnicos deconstruir un recubrimiento para verificar su formulación y predecir su rendimiento a largo plazo.

Análisis del contenido de cenizas

Esta es una de las aplicaciones más comunes. El horno se calienta a alta temperatura (p. ej., 500-900 °C) para quemar completamente todos los componentes orgánicos de la pintura, como resinas, aglutinantes y disolventes.

El material que queda es una ceniza inorgánica, que consiste en pigmentos y rellenos. Al pesar la muestra antes y después de este proceso, un laboratorio puede determinar con precisión el porcentaje de cenizas, una métrica crítica de control de calidad para verificar que el lote se formuló correctamente.

Pruebas de resistencia térmica y retardancia a la llama

Para recubrimientos de alto rendimiento utilizados en los sectores aeroespacial, automotriz o industrial, es crucial comprender su comportamiento a temperaturas extremas.

Un horno de mufla puede someter muestras a muy altas temperaturas para probar la degradación, la decoloración y la estabilidad térmica general. Para recubrimientos intumescentes o ignífugos, proporciona las condiciones necesarias para medir sus capacidades protectoras.

Comprensión de las limitaciones

Si bien es indispensable en el laboratorio, es importante reconocer para qué no está diseñado un horno de mufla. Comprender sus limitaciones previene el mal uso y aclara su función específica.

No es una herramienta de producción

Los hornos de mufla son instrumentos de precisión, no hornos industriales. El tamaño de sus cámaras es pequeño, diseñado para probar pequeños paneles recubiertos o crisoles de pintura líquida. Son completamente inadecuados para curar piezas en una línea de fabricación.

Requiere interpretación experta

Los datos de las pruebas aceleradas requieren experiencia para interpretarlos correctamente. Un técnico calificado debe ser capaz de correlacionar los resultados de una prueba de alta temperatura con el rendimiento esperado en condiciones del mundo real a lo largo del tiempo. El horno proporciona datos; el experto proporciona la información.

Tomar la decisión correcta para su objetivo

La selección del horno adecuado depende enteramente de su propósito analítico. Diferentes objetivos requieren un énfasis en diferentes características.

- Si su enfoque principal es el control de calidad: Necesita un horno con una uniformidad y repetibilidad de temperatura excepcionales para un análisis consistente del contenido de cenizas.

- Si su enfoque principal es la investigación y el desarrollo (I+D): Priorice un horno con un controlador programable y opciones para usar diferentes atmósferas (por ejemplo, nitrógeno) para probar nuevas formulaciones bajo diversas condiciones.

- Si su enfoque principal son los recubrimientos de alto rendimiento: Busque un modelo con un rango de temperatura máxima muy alto (hasta 1200 °C o más) para probar con precisión la retardancia a la llama y la estabilidad térmica.

En última instancia, el horno de mufla permite a los profesionales de la pintura examinar el interior de sus recubrimientos, transformando las propiedades químicas abstractas en datos de rendimiento concretos.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Análisis de contenido de cenizas | Mide con precisión el porcentaje de pigmentos y rellenos inorgánicos para el control de calidad |

| Pruebas de resistencia térmica | Evalúa la estabilidad del recubrimiento y la retardancia a la llama bajo altas temperaturas |

| Curado acelerado | Acelera la preparación de muestras para pruebas físicas de rendimiento adicionales |

| Entorno libre de contaminación | Garantiza resultados precisos al aislar las muestras de factores externos |

Desbloquee la precisión en su análisis de pintura con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en el control de calidad, la I+D o los recubrimientos de alto rendimiento, nuestros hornos ofrecen resultados fiables y repetibles para mejorar la eficiencia y precisión de su laboratorio.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus necesidades específicas de pruebas de pintura e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente