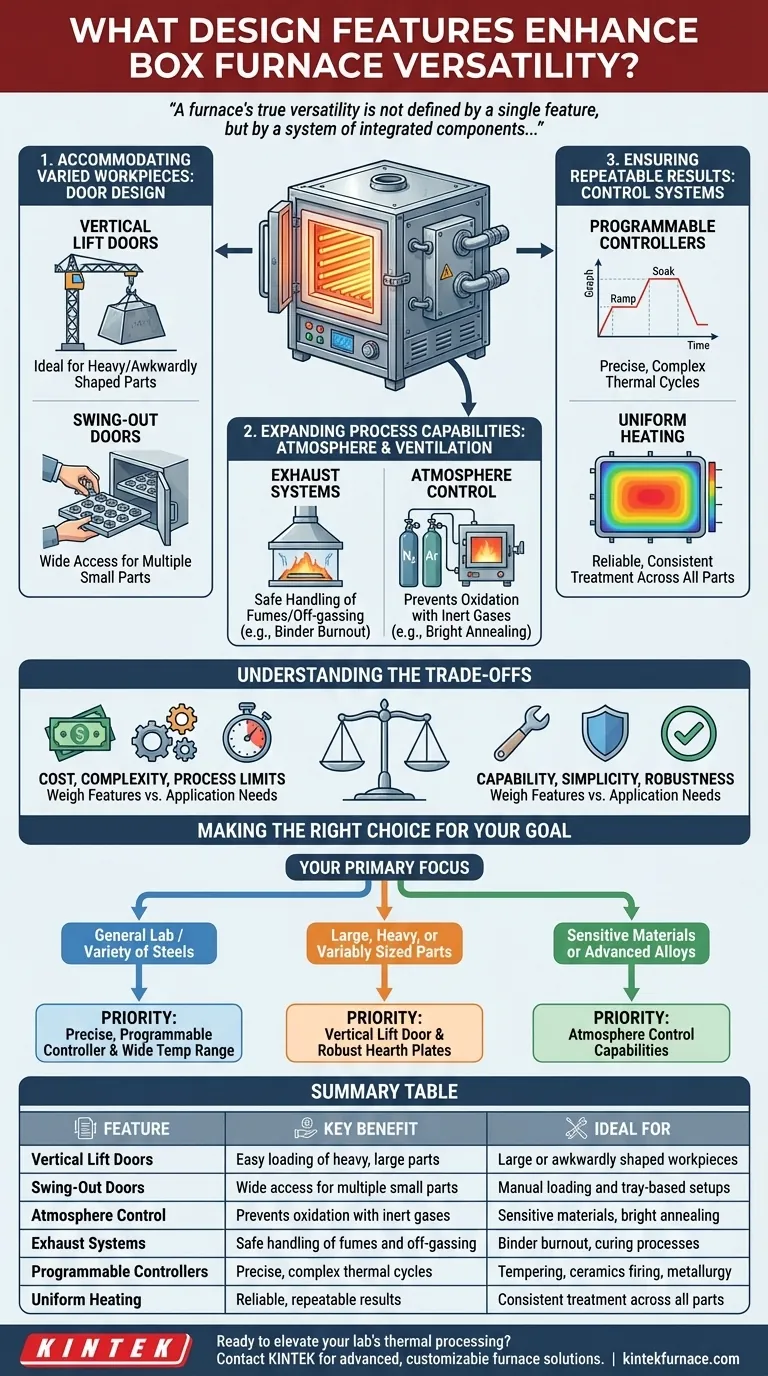

En esencia, la versatilidad de un horno de mufla proviene de características de diseño que amplían su ventana operativa. Las mejoras clave incluyen mecanismos de puerta adaptables para diversos tamaños de piezas, sistemas de control sofisticados para perfiles térmicos precisos y sistemas de atmósfera o escape que permiten una gama más amplia de aplicaciones de procesamiento de materiales.

La verdadera versatilidad de un horno no la define una sola característica, sino un sistema de componentes integrados que le permiten manejar diversos materiales, geometrías de piezas y procesos térmicos complejos de manera segura y repetible.

Características fundamentales que impulsan la versatilidad

Un horno de mufla versátil es un caballo de batalla capaz de más que solo calentamiento básico. Las siguientes características son fundamentales para transformar una simple caja calentada en una herramienta de procesamiento térmico multipropósito.

Acomodar piezas de trabajo variadas: Diseño de la puerta

La puerta es la interfaz física principal con el horno. Su diseño impacta directamente en lo que se puede procesar.

Las puertas de elevación vertical son ideales para piezas pesadas o de formas incómodas, ya que a menudo permiten la carga con una carretilla elevadora o una grúa puente. Esto maximiza el volumen útil de la cámara para artículos grandes.

Las puertas batientes (también conocidas como puertas abatibles o de granero) proporcionan un acceso amplio y abierto a la cámara, lo cual es excelente para cargar múltiples piezas más pequeñas a mano o en bandejas.

Ampliación de las capacidades del proceso: Atmósfera y ventilación

Lo que sucede dentro de la cámara es tan importante como el calor en sí. Controlar la atmósfera interna es un factor importante en la versatilidad.

Un sistema de escape, como una campana extractora, es esencial para la seguridad y la integridad del proceso cuando los materiales liberan gases volátiles. Esto permite procesos como la quema de aglutinantes, el curado o el tratamiento térmico de materiales que producen vapores.

El control de atmósfera es una mejora significativa que expande drásticamente el uso de un horno. Al introducir gases inertes como nitrógeno o argón, se puede prevenir la oxidación en metales sensibles. Esto es fundamental para aplicaciones como el recocido brillante o la sinterización de metales no ferrosos.

Asegurar resultados repetibles: Sistemas de control

Un horno es tan bueno como su capacidad para seguir una receta. El sistema de control dicta la precisión y la complejidad de los ciclos térmicos que se pueden ejecutar.

Un controlador programable que permite múltiples segmentos de rampa/mantenimiento es una necesidad para la versatilidad. Esto permite ciclos complejos requeridos para el revenido, la cocción de cerámicas avanzadas o procesos metalúrgicos específicos.

La precisión y uniformidad son subproductos de un buen sistema de control junto con elementos calefactores bien diseñados. Un horno que proporciona un calor uniforme en toda la cámara asegura que todas las piezas, independientemente de su ubicación, reciban el mismo tratamiento, haciendo que los resultados sean fiables y repetibles.

Comprensión de las compensaciones

Si bien las características avanzadas aumentan la versatilidad, también introducen compensaciones prácticas que deben considerarse.

Costo frente a capacidad

Cada característica aumenta la inversión inicial. Un horno con capacidades de atmósfera inerte y una puerta de elevación vertical será significativamente más caro que una unidad básica con atmósfera de aire y puerta batiente.

Debe sopesar el costo de estas características frente a la necesidad tangible de ellas en sus aplicaciones planificadas. Pagar por una versatilidad que nunca utilizará es un uso ineficiente del capital.

Simplicidad frente a complejidad

Los sistemas más avanzados requieren una operación y mantenimiento más sofisticados. Un sistema de control de atmósfera implica líneas de gas, medidores de flujo y enclavamientos de seguridad que un horno simple no tiene.

Considere la habilidad técnica de su equipo y los recursos de mantenimiento disponibles. Para un proceso único e inmutable, un horno más simple y robusto puede ser una mejor opción a largo plazo que uno complejo.

Limitaciones del proceso

Incluso un horno de mufla versátil tiene límites. Un horno estándar opera en una atmósfera de aire, que es oxidante. Sin características específicas de control de atmósfera, no es adecuado para procesos que requieren un entorno libre de oxígeno.

Del mismo modo, aunque muchos hornos pueden alcanzar altas temperaturas, la velocidad de calentamiento y enfriamiento también es un parámetro crítico. Si su proceso requiere un enfriamiento extremadamente rápido, un horno de mufla puede no ser el equipo apropiado.

Tomar la decisión correcta para su objetivo

Seleccione características que se alineen directamente con sus requisitos operativos principales, tanto ahora como en el futuro previsible.

- Si su enfoque principal es el trabajo de laboratorio de propósito general o el tratamiento térmico de una variedad de aceros: Priorice un controlador programable preciso y un amplio rango de temperatura.

- Si su enfoque principal es el procesamiento de piezas grandes, pesadas o de tamaño variable: Enfatice el diseño de la puerta (probablemente de elevación vertical) y las placas de solera robustas para soportar la carga.

- Si su enfoque principal es el procesamiento de materiales sensibles o aleaciones avanzadas: Invierta en capacidades de control de atmósfera para prevenir la oxidación y asegurar propiedades materiales específicas.

En última instancia, elegir el horno adecuado consiste en hacer coincidir las capacidades de la máquina con las demandas de su proceso.

Tabla de resumen:

| Característica | Beneficio clave | Ideal para |

|---|---|---|

| Puertas de elevación vertical | Fácil carga de piezas pesadas y grandes | Piezas de trabajo grandes o de forma incómoda |

| Puertas batientes | Amplio acceso para múltiples piezas pequeñas | Carga manual y configuraciones basadas en bandejas |

| Control de atmósfera | Previene la oxidación con gases inertes | Materiales sensibles, recocido brillante |

| Sistemas de escape | Manipulación segura de humos y gases de escape | Quema de aglutinantes, procesos de curado |

| Controladores programables | Ciclos térmicos precisos y complejos | Revenido, cocción de cerámicas, metalurgia |

| Calentamiento uniforme | Resultados fiables y repetibles | Tratamiento consistente en todas las piezas |

¿Listo para elevar el procesamiento térmico de su laboratorio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa—incluyendo Hornos de Mufla, Crisol, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD—con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales. Ya sea que necesite diseños de puertas versátiles, sistemas de control precisos u opciones de atmósfera, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y expandir sus capacidades de proceso.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué un horno de caja de alta temperatura de laboratorio es esencial para los polvos cerámicos KNN? Dominando la síntesis de estado sólido

- ¿Cuál es la función de los hornos de caja de alta temperatura de laboratorio en el tratamiento T6 del aluminio? Clave para la resistencia del material

- ¿Por qué la calcinación es esencial para la formación de la fase NaFePO4? Ingeniería de Fosfato de Hierro y Sodio de Alto Rendimiento

- ¿Por qué se utiliza un horno mufla de caja para el recocido a 800 °C de muestras de titanio LMD? Optimice el rendimiento de su material

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la sinterización? Dominando la densificación del tubo electrolítico