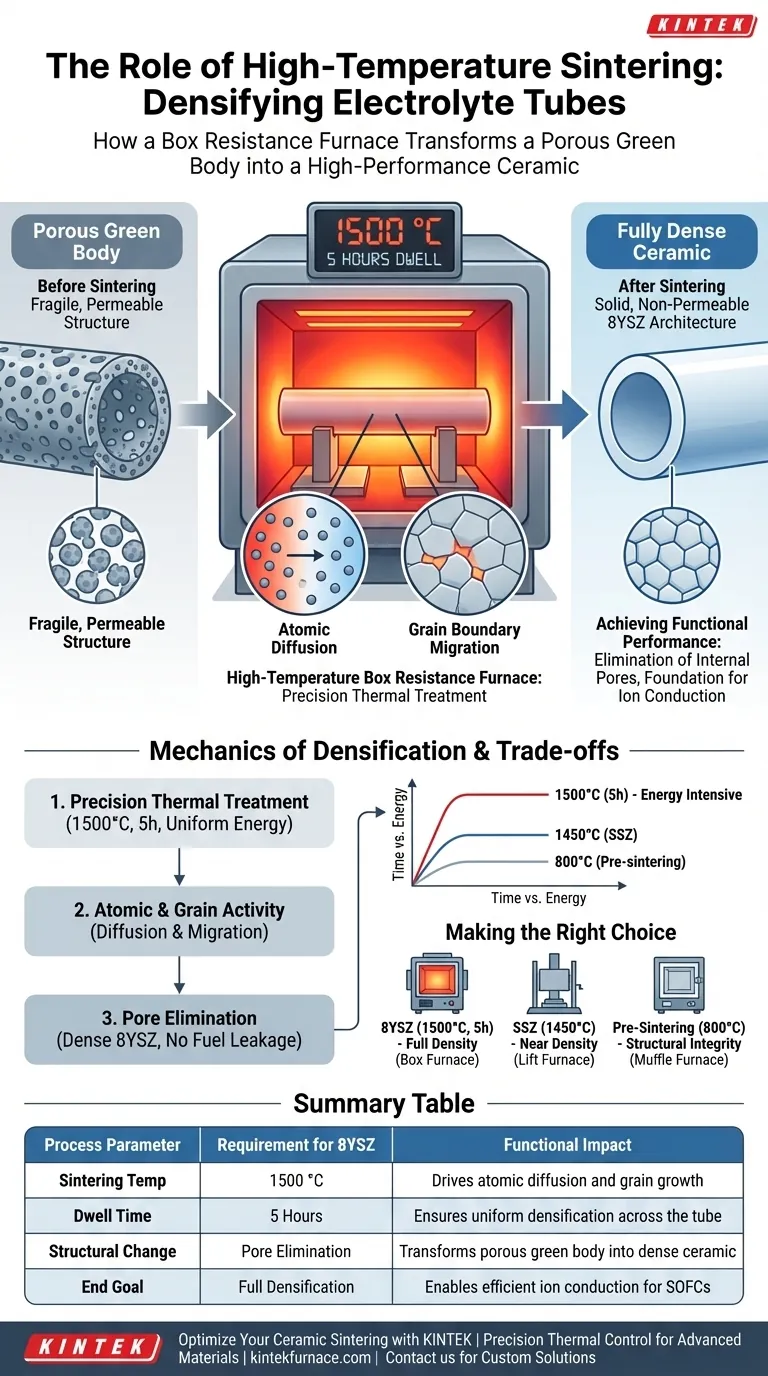

Un horno de resistencia de caja de alta temperatura actúa como el recipiente principal para la densificación estructural en la fabricación de tubos de soporte de electrolito. Proporciona un entorno térmico sostenido de 1500 °C durante un período continuo de 5 horas, impulsando la difusión atómica y la migración de los límites de grano necesarios para transformar un cuerpo verde poroso en una cerámica sólida y completamente densa capaz de una conducción iónica de alto rendimiento.

El horno no se limita a calentar el material; lo reestructura fundamentalmente. Al eliminar los poros internos mediante un control térmico preciso, crea la arquitectura densa de 8YSZ (Zirconia Estabilizada con Ytria) requerida para el funcionamiento eficiente de las Celdas de Combustible de Óxido Sólido (SOFC).

La Mecánica de la Densificación

Tratamiento Térmico de Precisión

La función principal de este horno es mantener un entorno estable de 1500 °C.

A diferencia de las etapas de pre-sinterización que pueden ocurrir a temperaturas más bajas (alrededor de 800 °C), esta fase de alta temperatura es donde se fijan las propiedades finales del material.

El horno mantiene esta temperatura durante 5 horas, asegurando que todo el tubo electrolítico reciba energía térmica uniforme.

Difusión Atómica y Migración

A estas altas temperaturas, las partículas cerámicas dentro del "cuerpo verde" (el tubo sin cocer) se activan.

El horno facilita la difusión atómica, donde los átomos se mueven de áreas de alta concentración a baja concentración.

Simultáneamente, promueve la migración de los límites de grano, permitiendo que los granos cerámicos crezcan y se unan. Este es el mecanismo que cierra físicamente los espacios entre las partículas.

Logrando el Rendimiento Funcional

Eliminación de Poros Internos

El principal cambio físico impulsado por el horno es la eliminación de la porosidad.

A medida que los límites de grano migran, los poros internos se eliminan.

Esto transforma el tubo de una estructura frágil y permeable a una cerámica completamente densa. Esta densidad es crítica porque cualquier porosidad restante podría permitir fugas de gases combustibles, destruyendo la eficiencia de la celda.

Base para la Conducción Iónica

El objetivo final de este proceso de sinterización es el rendimiento electroquímico.

La estructura densa creada por el horno proporciona la vía física para la conducción iónica.

Sin la densificación completa proporcionada por el tratamiento de 1500 °C, el electrolito 8YSZ carecería de la integridad estructural para soportar el transporte iónico requerido para las Celdas de Combustible de Óxido Sólido (SOFC).

Comprendiendo las Compensaciones

Tiempo vs. Consumo de Energía

Lograr la densidad completa en 8YSZ requiere una entrada de energía significativa durante un período prolongado.

Si bien una permanencia de 5 horas a 1500 °C garantiza la densificación, es un proceso intensivo en energía en comparación con la pre-sinterización a temperaturas más bajas o el procesamiento de materiales alternativos como SSZ (que puede sinterizarse a 1450 °C).

Especificidad del Material

Es crucial hacer coincidir los parámetros del horno con la química específica del material.

Si bien un horno de resistencia de caja a 1500 °C es ideal para 8YSZ, otros materiales como SSZ o compuestos a base de Li pueden requerir diferentes perfiles térmicos (por ejemplo, 1450 °C o 1143 K) o diferentes tipos de hornos (como hornos de elevación o tubulares) para evitar la degradación de la fase o la sinterización excesiva.

Tomando la Decisión Correcta para su Objetivo

Para garantizar el rendimiento óptimo de sus tubos electrolíticos, alinee su procesamiento térmico con los requisitos específicos de su material:

- Si su enfoque principal son los Tubos de Electrolito de 8YSZ: Utilice un horno de resistencia de caja capaz de mantener 1500 °C durante al menos 5 horas para garantizar la eliminación completa de poros.

- Si su enfoque principal son los Electrolitos de SSZ: Considere que una temperatura ligeramente más baja (1450 °C) en un horno de elevación puede ser suficiente para la densificación cerca de la densidad teórica.

- Si su enfoque principal es la Pre-sinterización: Utilice un horno mufla estándar a temperaturas más bajas (aproximadamente 800 °C) para establecer la integridad estructural antes del horneado final a alta temperatura.

El éxito de su SOFC depende completamente de la densidad del electrolito, lo que convierte la estabilidad y la capacidad de temperatura de su horno en el factor decisivo en la eficiencia de la celda.

Tabla Resumen:

| Parámetro de Proceso | Requisito para 8YSZ | Impacto Funcional |

|---|---|---|

| Temp. de Sinterización | 1500 °C | Impulsa la difusión atómica y el crecimiento de grano |

| Tiempo de Permanencia | 5 Horas | Asegura la densificación uniforme en todo el tubo |

| Cambio Estructural | Eliminación de Poros | Transforma el cuerpo verde poroso en cerámica densa |

| Objetivo Final | Densificación Completa | Permite la conducción iónica eficiente para SOFCs |

Optimice su Sinterización de Cerámica con KINTEK

El control térmico de precisión es la diferencia entre un fallo poroso y un electrolito de alto rendimiento. KINTEK proporciona Hornos de Resistencia Muffle, Tubulares y de Caja líderes en la industria, diseñados para mantener los rigurosos entornos de 1500 °C requeridos para la densificación de materiales avanzados.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para cumplir con los perfiles térmicos únicos de 8YSZ, SSZ y otras cerámicas especializadas.

¿Listo para mejorar la producción de su laboratorio? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Zeyu Lin, Bo Liang. Ammonia-Fueled Tubular Solid Oxide Fuel Cell Using a Plasma-Enhanced Cracking Reactor. DOI: 10.1021/acs.energyfuels.5c03027

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las especificaciones de temperatura y voltaje del horno mufla? Especificaciones clave para las necesidades de su laboratorio

- ¿Cuáles son las funciones principales de los hornos de secado y los hornos mufla? Diferencias clave para la eficiencia del laboratorio

- ¿Cuáles son las características clave de los hornos eléctricos tipo caja en los procesos de tratamiento térmico? Logre un control térmico preciso para una metalurgia superior

- ¿Por qué se requiere la fusión alcalina en un horno mufla para la síntesis de zeolitas a partir de cenizas volantes de carbón? Desbloquea el máximo potencial químico

- ¿Qué papel juega el proceso de calcinación escalonada en un horno mufla en la preparación de catalizadores de CuO/CuCo2O4?

- ¿Qué rango de temperatura pueden alcanzar los hornos de mufla? Encuentre la temperatura ideal para su horno de laboratorio

- ¿Cuál es la importancia de un horno de sinterización de cámara de alta temperatura en el rendimiento de la red de alúmina? Domina la densificación

- ¿Cómo facilita un horno de resistencia de caja de alta temperatura el tratamiento térmico de aleaciones FeAl? Soluciones expertas