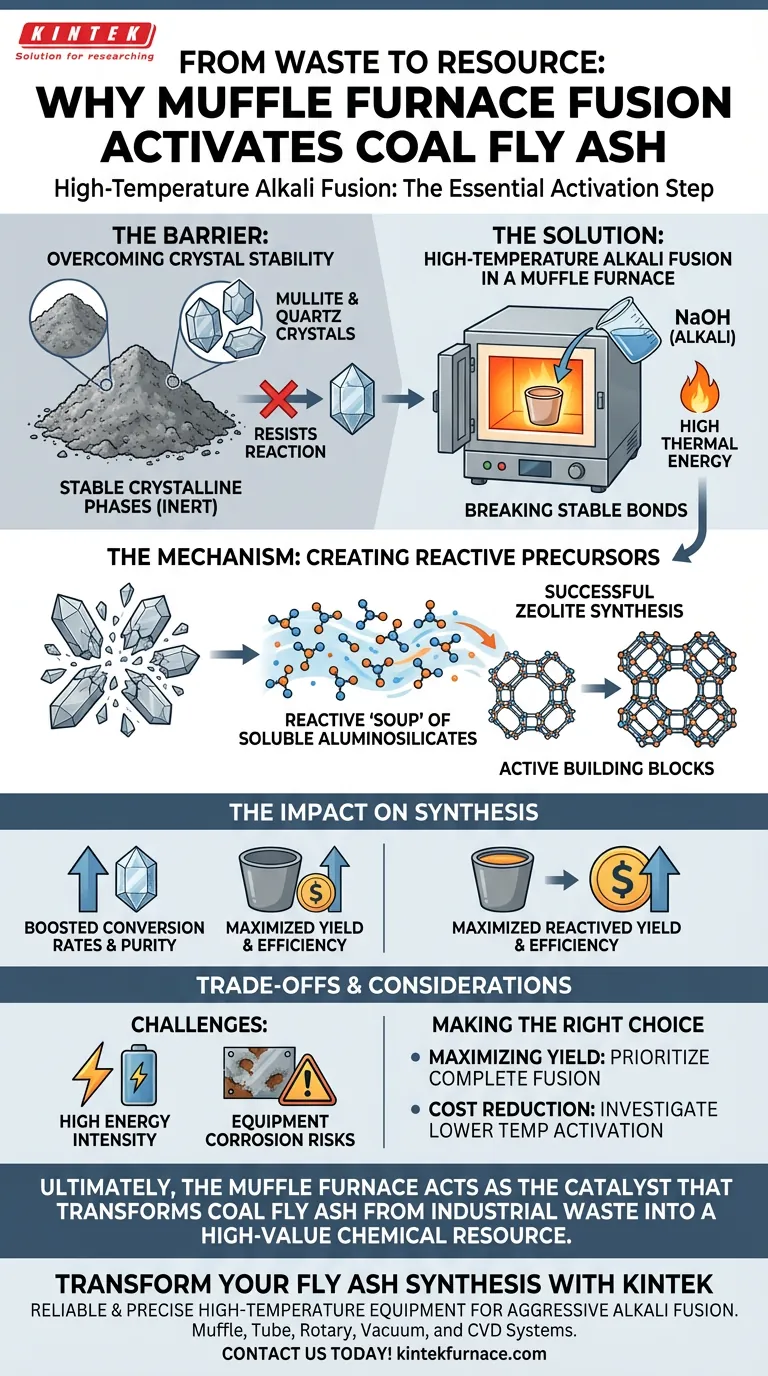

La fusión alcalina a alta temperatura es el paso esencial de "activación" requerido para desbloquear el potencial químico de las cenizas volantes de carbón. Al someter las cenizas a alta energía térmica en un horno mufla junto con hidróxido de sodio, se descomponen físicamente las fases cristalinas químicamente estables —específicamente mullita y cuarzo— que de otro modo resistirían la reacción. Esta transformación convierte los minerales inertes en sales de aluminosilicato activas y solubles, creando la materia prima necesaria para una síntesis exitosa de zeolitas.

La idea central Las cenizas volantes de carbón consisten naturalmente en estructuras cristalinas rígidas y no reactivas que no pueden formar fácilmente zeolitas. La fusión alcalina en un horno mufla proporciona la intensa energía térmica necesaria para romper estas estructuras, convirtiéndolas en una "sopa" reactiva de aluminosilicatos que mejora significativamente la tasa de conversión en las etapas posteriores de síntesis.

La Barrera: Superando la Estabilidad del Cristal

La Naturaleza Inerte de las Cenizas Volantes

Las cenizas volantes de carbón están compuestas en gran parte por mullita y cuarzo. Estas son fases cristalinas estables con fuertes enlaces químicos que resisten la descomposición en condiciones normales. Sin una intervención agresiva, permanecen químicamente inertes.

La Necesidad de Fuerza Térmica

La simple mezcla o los tratamientos a baja temperatura son insuficientes para romper estos enlaces. El horno mufla proporciona un entorno consistente y de alta energía necesario para superar la barrera de energía de activación de estos cristales estables.

El Mecanismo: Cómo Funciona la Fusión

Ruptura de Enlaces Químicos

Cuando se mezcla con hidróxido de sodio (NaOH) y se calienta en el horno mufla (a menudo alrededor de 200 °C o más, dependiendo del protocolo específico), ocurre una reacción de fusión. La energía térmica literalmente rompe los enlaces químicos que mantienen unidas las redes de mullita y cuarzo.

Creación de Precursores Solubles

A medida que se rompen los enlaces, las especies de silicio y aluminio se liberan de sus estructuras rígidas. Reaccionan con el álcali para formar sales de aluminosilicato solubles. Estas sales son los bloques de construcción activos necesarios para el crecimiento del marco cristalino de la zeolita.

El Impacto en la Síntesis

Aumento de las Tasas de Conversión

El objetivo principal de este pretratamiento es la eficiencia. Al convertir minerales sólidos e insolubles en sales solubles antes de la etapa hidrotermal, se asegura que la máxima cantidad de material esté disponible para la reacción.

Garantía de Pureza y Rendimiento

Este proceso mejora significativamente la tasa de conversión. Sin este paso, una gran parte de las cenizas volantes permanecería como residuo sin reaccionar, lo que llevaría a menores rendimientos y menor pureza en el producto final de zeolita.

Comprender los Compromisos

Intensidad Energética

Si bien es efectiva, la fusión alcalina es un proceso intensivo en energía. Mantener las altas temperaturas requeridas para la ruptura de enlaces en un horno mufla aumenta el costo operativo general y la huella de carbono del proceso de síntesis.

Riesgos de Corrosión del Equipo

La combinación de alto calor y álcalis fuertes (como el hidróxido de sodio) es altamente corrosiva. Este entorno puede degradar los crisoles y los revestimientos del horno con el tiempo, lo que requiere una cuidadosa selección de materiales y protocolos de mantenimiento.

Tomando la Decisión Correcta para su Objetivo

Para determinar cuán agresivamente aplicar este tratamiento, considere los requisitos específicos de su proyecto:

- Si su enfoque principal es Maximizar el Rendimiento: Priorice un paso de fusión completo para convertir completamente todo el cuarzo y la mullita en aluminosilicatos activos, asegurando la tasa de conversión más alta posible.

- Si su enfoque principal es la Reducción de Costos: Investigue si la activación a menor temperatura (subfusión) es suficiente para su zeolita objetivo específica, reconociendo que pueden quedar cenizas sin reaccionar en el producto final.

En última instancia, el horno mufla actúa como el catalizador que transforma las cenizas volantes de carbón de residuo industrial a un recurso químico de alto valor.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Objetivo Principal | Romper los enlaces cristalinos estables en mullita y cuarzo |

| Mecanismo Clave | Fusión térmica de alta energía con NaOH para formar aluminosilicatos solubles |

| Equipo Utilizado | Horno mufla de alta temperatura |

| Beneficio Principal | Aumento significativo en las tasas de conversión y pureza de zeolitas |

| Desafíos Clave | Alto consumo de energía y posible corrosión del equipo |

Transforma tu Síntesis de Cenizas Volantes con KINTEK

Para lograr la intensa energía térmica requerida para descomponer la mullita y el cuarzo estables, necesitas equipos de alta temperatura confiables y precisos. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer tus necesidades únicas de síntesis de zeolitas.

Ya sea que tu objetivo sea maximizar el rendimiento u optimizar la eficiencia energética, nuestros hornos de laboratorio proporcionan el calentamiento uniforme y la durabilidad esenciales para tratamientos agresivos de fusión alcalina. ¡Contáctanos hoy mismo para encontrar la solución de horno perfecta para tu laboratorio!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la activación del catalizador Fe-TiO2? Lograr una transformación de fase precisa

- ¿Cuál es la función principal de un horno mufla en la preparación de sílice mesoporosa? Eliminación de la plantilla maestra y calcinación

- ¿Por qué se requiere un horno mufla de alta temperatura para convertir la dolomita en una fase catalítica activa? Desbloquea la reactividad

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla de laboratorio en la preparación de alúmina alfa de alta pureza? Calcinación maestra y cambios de fase