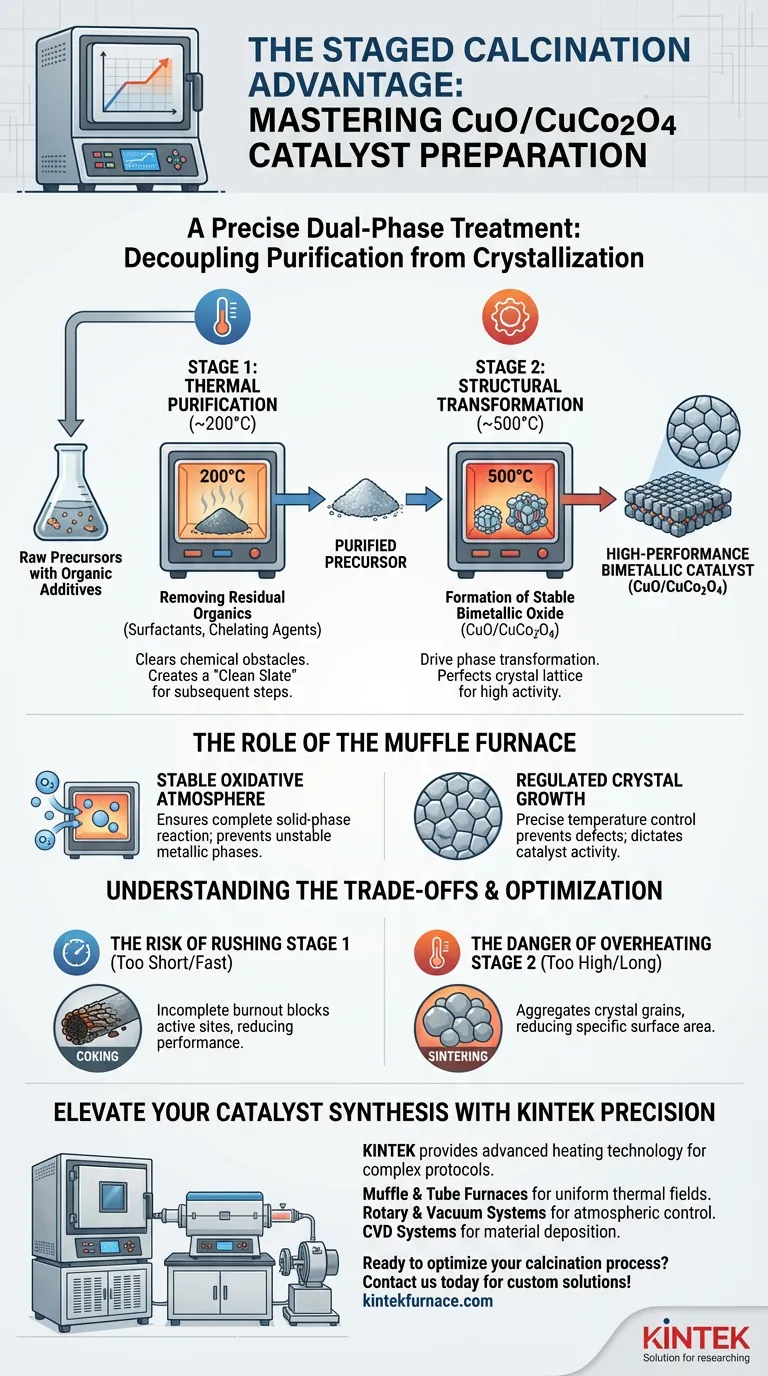

El proceso de calcinación escalonada actúa como un tratamiento dual preciso responsable de transformar los precursores crudos en un catalizador bimetálico de alto rendimiento. Utilizando el entorno controlado de un horno mufla, este método ejecuta un programa de temperatura específico, que típicamente comienza en un nivel inferior (alrededor de 200 °C) antes de ascender a un nivel superior (alrededor de 500 °C). Este enfoque escalonado asegura que las impurezas químicas se eliminen antes de que se forme la red cristalina crítica, lo que determina directamente la eficiencia catalítica final.

Conclusión principal: Este proceso desacopla la purificación de la cristalización. Al eliminar primero las barreras orgánicas a temperaturas más bajas, el sistema crea una "pizarra limpia" que permite que la etapa posterior de alta temperatura forme un óxido bimetálico compuesto estructuralmente perfecto y altamente activo sin interferencias.

La mecánica del proceso de dos etapas

La preparación de catalizadores de CuO/CuCo2O4 se basa en una separación clara de funciones entre dos zonas de temperatura. Este enfoque "escalonado" evita las reacciones caóticas que pueden ocurrir durante el calentamiento rápido en un solo paso.

Etapa 1: Purificación Térmica (~200 °C)

El objetivo principal de la etapa inicial de baja temperatura es limpiar el precursor.

Durante la síntesis, los precursores a menudo se mezclan con sustancias orgánicas, como tensioactivos o agentes quelantes, para controlar el tamaño de partícula o la dispersión.

Mantener el material a aproximadamente 200 °C elimina constantemente estos orgánicos residuales a través de la descomposición. Este paso elimina los obstáculos químicos, asegurando que no queden residuos carbonosos que obstaculicen la interacción de los átomos metálicos en la siguiente etapa.

Etapa 2: Transformación Estructural (~500 °C)

Una vez que el material está purificado, el horno aumenta la temperatura a la etapa de alta temperatura (típicamente 500 °C) para impulsar la transformación de fase.

En esta meseta térmica, los precursores metálicos experimentan una conversión completa en óxidos metálicos estables.

Aquí es donde se define la naturaleza bimetálica del catalizador. El calor induce la formación del compuesto CuO/CuCo2O4, perfeccionando la estructura cristalina. Esta disposición cristalina distinta es la fuente de la alta eficiencia catalítica del material.

El papel del entorno del horno mufla

El éxito de la calcinación escalonada depende en gran medida de las capacidades específicas del propio horno mufla.

Proporcionar una atmósfera oxidativa estable

Para que los precursores metálicos se conviertan en óxidos activos (como CuO y CuCo2O4), requieren un suministro constante de oxígeno.

El horno mufla mantiene un entorno oxidativo estable durante toda la rampa de calentamiento. Esto asegura que las reacciones en fase sólida entre los elementos metálicos estén completas, evitando la formación de fases metálicas incompletas o inestables.

Regulación del crecimiento cristalino

La actividad catalítica a menudo está determinada por el tamaño y la forma de los granos cristalinos.

El control preciso de la temperatura de un horno mufla crea un campo térmico uniforme. Esta uniformidad permite un crecimiento de grano regulado, evitando los defectos estructurales que pueden ocurrir en entornos de calentamiento desiguales.

Comprender las compensaciones

Si bien la calcinación escalonada es superior al calentamiento en un solo paso para catalizadores complejos, requiere una optimización cuidadosa.

El riesgo de "acelerar" la Etapa 1

Si el tiempo de permanencia a baja temperatura es demasiado corto o la velocidad de rampa es demasiado rápida, los ligandos orgánicos pueden no quemarse por completo.

Esto da como resultado residuos de carbono que efectivamente "coquifican" el catalizador antes de que se use, bloqueando los sitios activos y reduciendo significativamente el rendimiento.

El peligro de sobrecalentar la Etapa 2

Si bien el calor alto es necesario para la cristalización, la temperatura o duración excesivas pueden provocar sinterización.

Si el material se mantiene a altas temperaturas durante demasiado tiempo, los granos cristalinos finos pueden agregarse en grumos más grandes. Esto reduce drásticamente el área superficial específica, disminuyendo el número de sitios activos disponibles para las reacciones catalíticas.

Tomar la decisión correcta para su objetivo

Para optimizar la preparación de su catalizador CuO/CuCo2O4, alinee la programación de su horno con los requisitos específicos de su material:

- Si su enfoque principal es maximizar los sitios activos: Priorice una velocidad de rampa lenta y un tiempo de permanencia suficiente en la etapa de 200 °C para garantizar que se elimine hasta el último rastro de tensioactivo sin colapsar los poros.

- Si su enfoque principal es la estabilidad estructural: Asegúrese de que la etapa de 500 °C se mantenga el tiempo suficiente para cristalizar completamente los óxidos bimetálicos, pero controle de cerca para evitar la aparición de sinterización térmica.

El éxito radica en respetar la jerarquía del calor: purificar primero, luego cristalizar.

Tabla resumen:

| Etapa | Temperatura | Función principal | Resultado clave |

|---|---|---|---|

| Etapa 1 | ~200 °C | Purificación Térmica | Eliminación de impurezas orgánicas y tensioactivos |

| Etapa 2 | ~500 °C | Transformación Estructural | Conversión a estructura cristalina de óxido bimetálico estable |

| Atmósfera | Ambiente/Oxígeno | Oxidación | Asegura la reacción completa en fase sólida de los elementos metálicos |

| Control | Rampa/Estabilización precisa | Campo Térmico Uniforme | Evita la sinterización y regula el tamaño del grano cristalino |

Mejore su síntesis de catalizadores con la precisión de KINTEK

El procesamiento térmico preciso es la diferencia entre un precursor contaminado y un catalizador bimetálico de alto rendimiento. KINTEK proporciona la tecnología de calentamiento avanzada necesaria para dominar protocolos complejos como la calcinación escalonada.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, que incluyen:

- Hornos Mufla y de Tubo: Proporcionan los campos térmicos uniformes esenciales para una transformación de fase estable.

- Sistemas Rotatorios y de Vacío: Optimizados para control atmosférico especializado.

- Sistemas CVD: Para deposición y síntesis avanzada de materiales.

Todos nuestros sistemas de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción. Asegure la perfección estructural en sus materiales con la precisión térmica líder en la industria de KINTEK.

¿Listo para optimizar su proceso de calcinación? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué soporte crítico proporciona un horno mufla industrial en la evolución dieléctrica de los minerales? Perspectivas en tiempo real

- ¿Se puede usar un horno de mufla para pirólisis? Desbloquee la descomposición térmica precisa

- ¿Por qué es necesaria la recalcinación en un horno mufla para los fotocatalizadores? Restaura la eficiencia a través de la oxidación térmica

- ¿Por qué la calcinación a alta temperatura de nanopartículas de ZnO debe realizarse en un horno mufla? Garantizar la pureza y la cristalinidad

- ¿Qué papel juega un horno mufla de alta temperatura de laboratorio en el tratamiento de vidrio de desecho altamente contaminado?

- ¿Cuál es la importancia del proceso de calcinación en horno mufla a 500 °C? Optimice los sitios activos de su catalizador

- ¿Cómo funciona la cámara aislada de un horno de mufla? Obtenga un calentamiento preciso y libre de contaminación

- ¿Qué papel juega un horno mufla en la preparación de electrocatalizadores ER-SnmCunOx-t/CC? Lograr una pureza óptima