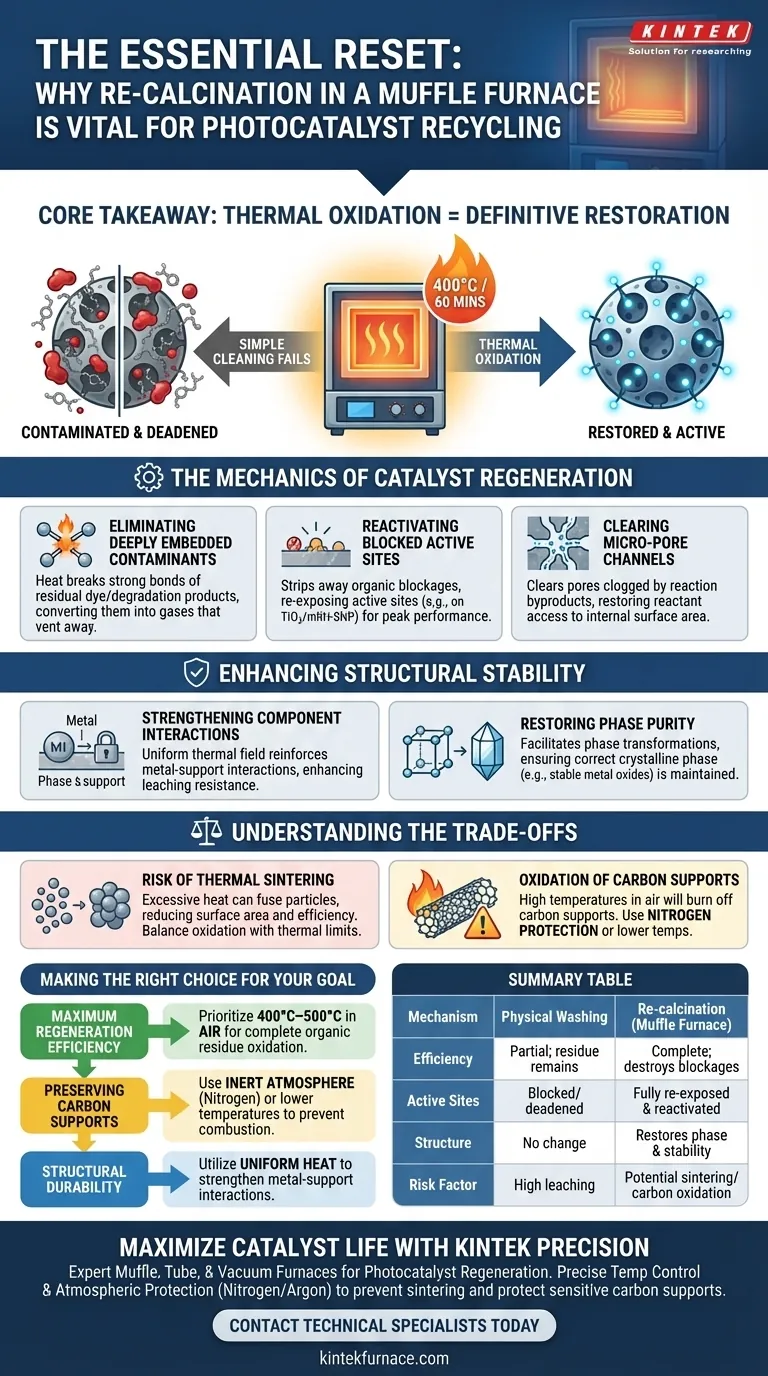

La recalcinación constituye el mecanismo definitivo de "reinicio" para los fotocatalizadores durante el proceso de reciclaje. Si bien el lavado elimina los residuos superficiales sueltos, la recalcinación en un horno mufla (típicamente a 400 °C durante 60 minutos) es necesaria para realizar la oxidación térmica, que destruye químicamente las moléculas de tinte residuales rebeldes y los productos de degradación que se han adherido al catalizador.

Conclusión Clave Los métodos de limpieza simples dejan contaminantes orgánicos atrapados en la microestructura del catalizador, lo que reduce progresivamente su actividad. La recalcinación utiliza calor alto controlado para quemar estos bloqueos orgánicos y reoxidar la superficie, restaurando efectivamente las propiedades fisicoquímicas originales del material y asegurando la reutilización a largo plazo.

La Mecánica de la Regeneración del Catalizador

Eliminación de Contaminantes Profundamente Incrustados

Durante el proceso fotocatalítico, las moléculas de tinte y sus productos de descomposición se adhieren fuertemente a la superficie del catalizador.

El lavado físico a menudo es insuficiente para desalojar estas especies adsorbidas químicamente.

La oxidación térmica proporcionada por el horno mufla rompe los enlaces químicos de estos residuos orgánicos, convirtiéndolos en gases que se ventilan, dejando la superficie del catalizador prístina.

Reactividad de los Sitios Activos Bloqueados

El principal impulsor de la actividad fotocatalítica es la disponibilidad de "sitios activos" específicos en la superficie (como en TiO2/mRH-SNP).

Cuando estos sitios están cubiertos por contaminantes residuales, el catalizador se ciega efectivamente y no puede facilitar las reacciones.

La recalcinación elimina estos bloqueos, reexponiendo los sitios activos y permitiendo que el material funcione a niveles de eficiencia cercanos a los originales.

Limpieza de Canales Micro-porosos

Los catalizadores a menudo dependen de estructuras porosas para maximizar el área superficial.

De manera similar a cómo la síntesis inicial utiliza calor para eliminar plantillas orgánicas (como TPAOH en zeolitas), la regeneración utiliza calor para limpiar los poros obstruidos por subproductos de reacción.

Esto asegura que los reactivos puedan difundirse nuevamente en la estructura del material, accediendo al área superficial interna que antes estaba cortada.

Mejora de la Estabilidad Estructural

Fortalecimiento de las Interacciones de los Componentes

Más allá de la limpieza, el campo térmico uniforme de un horno mufla ayuda a estabilizar la estructura del catalizador.

El tratamiento térmico puede reforzar la interacción entre las fases metálicas activas y sus soportes.

Esta interacción mejorada aumenta la resistencia a la lixiviación, evitando que los componentes activos se desprendan durante reacciones posteriores en fase líquida.

Restauración de la Pureza de Fase

Con ciclos repetidos, la estructura cristalina de un catalizador a veces puede degradarse o hidratarse.

La recalcinación facilita las transformaciones de fase necesarias (por ejemplo, asegurando que los hidróxidos metálicos vuelvan a ser óxidos metálicos estables).

Esto asegura que el material mantenga la fase cristalina correcta (como monoclínica o hexagonal) requerida para una actividad fotocatalítica máxima.

Comprensión de los Compromisos

El Riesgo de Sinterización Térmica

Si bien el calor limpia la superficie, una temperatura o duración excesivas pueden causar sinterización.

Aquí es donde las pequeñas partículas del catalizador se fusionan en grumos más grandes, reduciendo drásticamente el área superficial específica y disminuyendo la eficiencia.

Debe equilibrar la necesidad de oxidación con el límite térmico de la estructura de su material específico.

Oxidación de Soportes de Carbono

Si su fotocatalizador utiliza un soporte a base de carbono (como nanotubos de carbono o carbón activado), la calcinación aeróbica estándar es peligrosa.

Las altas temperaturas en aire quemarán el soporte de carbono junto con los contaminantes.

Para estos materiales, debe usar un horno con un sistema de protección de nitrógeno o restringir las temperaturas a niveles donde el marco de carbono permanezca estable mientras los contaminantes se descomponen.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su protocolo de regeneración, considere las restricciones específicas de su material:

- Si su enfoque principal es la máxima eficiencia de regeneración: Priorice temperaturas alrededor de 400 °C–500 °C en aire para asegurar la oxidación térmica completa de todos los residuos orgánicos y subproductos de tinte.

- Si su enfoque principal es preservar los soportes de carbono: Use una atmósfera inerte (nitrógeno) o temperaturas más bajas para evitar la combustión del marco de carbono subyacente.

- Si su enfoque principal es la durabilidad estructural: Utilice el calor uniforme del horno mufla para fortalecer las interacciones metal-soporte, lo que minimiza la lixiviación durante ciclos futuros.

La recalcinación no es simplemente un paso de secado; es un proceso de restauración química que garantiza la longevidad y confiabilidad de su fotocatalizador.

Tabla Resumen:

| Característica | Lavado Físico | Recalcinación (Horno Mufla) |

|---|---|---|

| Mecanismo | Eliminación mecánica de residuos superficiales | Oxidación térmica de enlaces químicos |

| Eficiencia | Parcial; deja residuos incrustados | Completa; destruye bloqueos orgánicos rebeldes |

| Sitios Activos | A menudo permanecen bloqueados/desactivados | Completamente reexpuestos y reactivados |

| Estructura | Sin cambios en la pureza de fase | Restaura la fase cristalina y la estabilidad |

| Factor de Riesgo | Alta lixiviación en ciclos futuros | Posible sinterización si el calor no se controla |

Maximice la Vida Útil de su Catalizador con la Precisión KINTEK

No permita que los sitios activos contaminados comprometan su investigación. KINTEK ofrece sistemas de hornos mufla, tubulares y de vacío líderes en la industria, diseñados específicamente para las rigurosas demandas de la regeneración de fotocatalizadores.

Respaldados por I+D y fabricación expertas, nuestros sistemas ofrecen el control preciso de la temperatura y la protección atmosférica (Nitrógeno/Argón) requeridas para prevenir la sinterización y proteger los soportes de carbono sensibles. Ya sea que necesite calcinación estándar o un horno de alta temperatura totalmente personalizable para materiales únicos, KINTEK asegura que sus catalizadores se restauren al máximo rendimiento cada vez.

¿Listo para mejorar la eficiencia de su laboratorio? Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución térmica perfecta para sus necesidades.

Guía Visual

Referencias

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de precursores de cristales de Nd:SrLaGaO4? Estabilidad Térmica de Precisión

- ¿Cuáles son las aplicaciones principales de un horno mufla de alta temperatura en la evaluación de combustibles de biomasa? Optimizar Datos Energéticos

- ¿Qué comprobaciones de mantenimiento se requieren para un horno de mufla? Garantice la seguridad y la precisión en su laboratorio

- ¿Cómo se utiliza un horno mufla de caja en experimentos químicos? Desbloquee un procesamiento de alta temperatura preciso

- ¿Cuáles son las aplicaciones comunes de alta temperatura de los hornos de mufla en laboratorios? Desbloquee la precisión en las pruebas y síntesis de materiales

- ¿Cómo elijo un horno mufla? Una guía para adaptar el horno adecuado a su proceso

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.

- ¿Cuáles son las aplicaciones de investigación de los hornos de caja? Esenciales para la síntesis de materiales y el tratamiento térmico