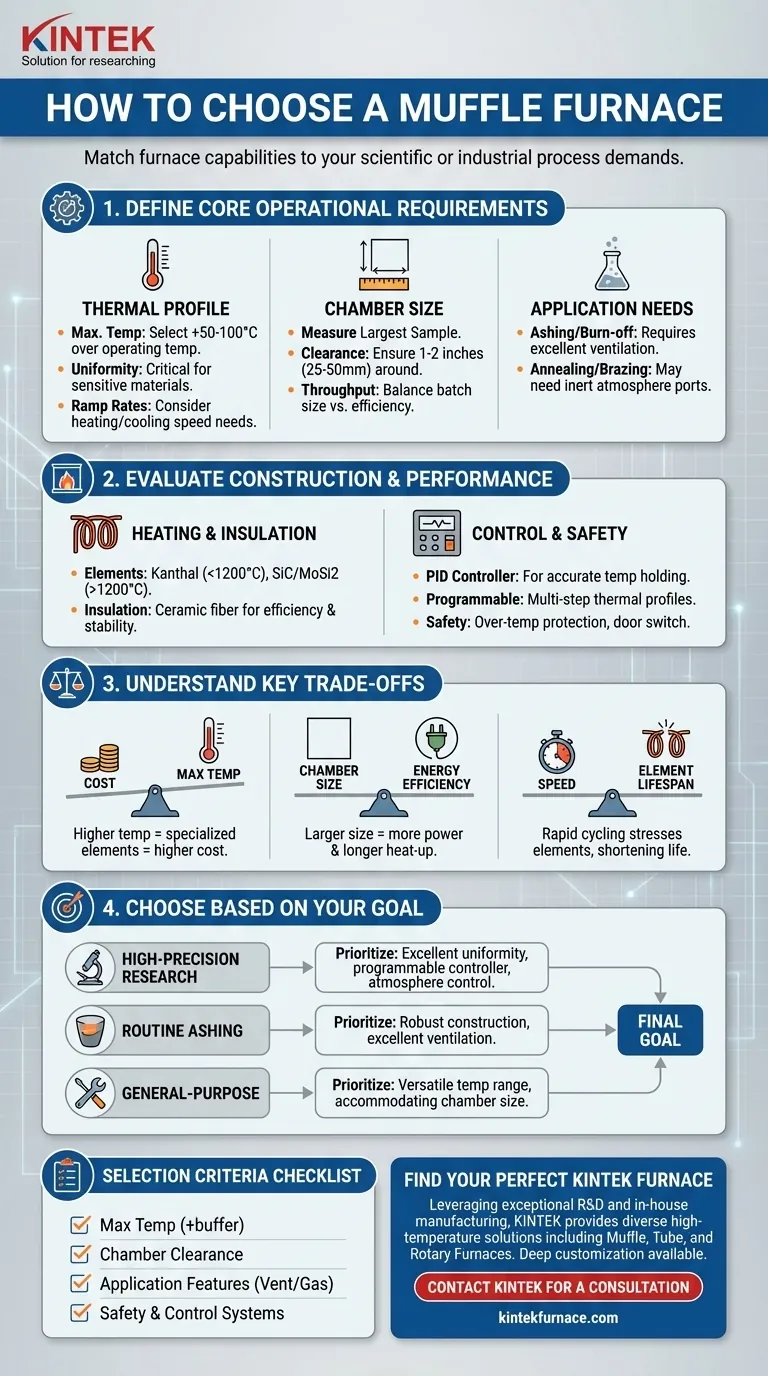

Para elegir el horno mufla adecuado, primero debe definir sus requisitos operativos principales. Los factores más críticos son la temperatura máxima que necesita alcanzar, el tamaño de la cámara interna requerido para sus muestras y la aplicación específica que va a realizar, ya que esto dicta necesidades como la ventilación o el control atmosférico.

Un horno mufla no es un dispositivo de talla única. El proceso de selección es un ejercicio para adaptar con precisión las capacidades del horno —su rendimiento térmico, tamaño físico y sistemas de control— a las exigencias innegociables de su proceso científico o industrial.

Desglosando sus requisitos principales

Antes de evaluar cualquier modelo específico, debe tener un documento de especificaciones claro para su propio proceso. Esta claridad interna es el paso más importante.

Definición de su perfil térmico

El factor más importante es la temperatura. Un horno que no puede alcanzar y mantener de forma fiable su temperatura objetivo es inútil.

Considere su temperatura máxima de funcionamiento. Seleccione siempre un horno con una clasificación máxima al menos 50-100 °C superior a su temperatura de trabajo habitual para evitar forzar en exceso los componentes y garantizar la longevidad.

También debe considerar la uniformidad de la temperatura. Esta es la variación de la temperatura en diferentes puntos dentro de la cámara. Para la investigación de materiales sensibles, un alto grado de uniformidad es fundamental, mientras que para el simple calcinado puede ser menos preocupante.

Finalmente, evalúe las velocidades de calentamiento y enfriamiento requeridas. Algunos procesos requieren ciclos térmicos rápidos, lo que supone un estrés considerable para los elementos calefactores y el aislamiento.

Adaptación del tamaño de la cámara a su flujo de trabajo

El volumen interno del horno debe dar cabida a su trabajo. Comience midiendo su muestra más grande o el crisol que tiene previsto utilizar.

Asegúrese de que haya una distancia adecuada —al menos 1-2 pulgadas (25-50 mm)— alrededor de la muestra para permitir una circulación de aire adecuada y un calentamiento uniforme. Llenar en exceso un horno es una de las principales causas de resultados inexactos.

Considere su tamaño de lote y rendimiento. Una cámara más grande permite procesar más muestras a la vez, pero consumirá más energía y tardará más en calentarse.

Alineación con su aplicación específica

El proceso en sí dicta características especializadas. Para aplicaciones de calcinado o quemado, es obligatorio una excelente ventilación para evacuar de forma segura los humos y el humo. Busque modelos con una alta chimenea de escape.

Para procesos como el recocido o la soldadura fuerte de ciertos metales, es posible que necesite una atmósfera inerte para evitar la oxidación. Esto requiere un horno con puertos de gas sellados para introducir nitrógeno o argón.

Evaluación de la construcción y el rendimiento del horno

Una vez que conozca sus requisitos, puede evaluar cómo están construidos diferentes hornos para satisfacerlos.

Elementos calefactores y aislamiento: El motor del horno

Los elementos calefactores son el corazón del horno. La mayoría de los hornos que operan hasta 1100-1200 °C utilizan elementos de alambre de Kanthal (FeCrAl), que son duraderos y rentables.

Para temperaturas más altas (hasta 1700-1800 °C), los hornos utilizan elementos de Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2). Estos son más caros y pueden ser más frágiles, pero son necesarios para la cerámica de alta temperatura y la ciencia de los materiales.

El aislamiento de fibra cerámica de alta calidad es clave para la eficiencia energética y la estabilidad de la temperatura. Un mejor aislamiento significa que se escapa menos calor, lo que reduce el consumo de energía y mantiene el exterior del horno más frío y seguro.

Control y precisión de la temperatura

Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo) para gestionar la temperatura. Este sistema ajusta constantemente la potencia para mantener el punto de ajuste con alta precisión, evitando sobrepasarlo o quedarse corto.

Para procesos complejos, busque un controlador programable que le permita crear perfiles térmicos de varios pasos (por ejemplo, aumentar hasta 600 °C, mantener durante 2 horas, aumentar hasta 900 °C).

Características de seguridad

Las características de seguridad esenciales no son negociables. Busque la protección contra sobretemperatura, que apaga automáticamente el horno si supera una temperatura máxima segura.

Un interruptor de seguridad de la puerta que corta la alimentación de los elementos calefactores cuando se abre la puerta es otra característica crítica que protege tanto al operario como a los elementos del choque térmico.

Comprensión de las compensaciones

Elegir un horno implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones le ayudará a tomar una decisión más informada.

Coste frente a temperatura máxima

Existe una correlación directa y pronunciada entre el precio y la temperatura máxima. La necesidad de elementos calefactores especializados (SiC, MoSi2) y aislamiento avanzado en modelos de alta temperatura aumenta significativamente su coste. No pague por un rango de temperatura que nunca utilizará.

Tamaño de la cámara frente a eficiencia energética

Un horno grande y vacío es ineficiente. Consume más energía y tarda más en alcanzar su punto de ajuste. Aunque es tentador comprar un tamaño mayor para flexibilidad futura, un horno del tamaño adecuado para su flujo de trabajo actual tendrá menores costes operativos.

Velocidad frente a vida útil de los elementos

Las velocidades agresivas de calentamiento y enfriamiento ejercen una inmensa tensión en los elementos calefactores, acortando su vida útil. Si su proceso no requiere estrictamente un ciclo rápido, utilizar velocidades de rampa más moderadas prolongará significativamente la vida útil de estos componentes consumibles críticos.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por su objetivo principal.

- Si su enfoque principal es la investigación de materiales de alta precisión: Priorice un horno con una excelente uniformidad de temperatura documentada, un controlador programable de varios pasos y opciones para el control de la atmósfera.

- Si su enfoque principal es el calcinado rutinario o el análisis gravimétrico: Priorice una construcción robusta, una excelente ventilación para manejar subproductos corrosivos y un rendimiento repetible por encima de las características de vanguardia.

- Si su enfoque principal es el tratamiento térmico de laboratorio o taller de uso general: Priorice un rango de temperatura versátil (por ejemplo, hasta 1100 °C) y un tamaño de cámara que admita la variedad de piezas con las que prevé trabajar.

Al definir rigurosamente primero los requisitos de su proceso, transforma una compra compleja en una inversión segura en sus resultados.

Tabla de resumen:

| Criterio de selección | Consideraciones clave |

|---|---|

| Temperatura máxima | Elija un horno clasificado 50-100 °C por encima de su temperatura de trabajo. |

| Tamaño de la cámara | Asegure 1-2 pulgadas de espacio libre alrededor de su muestra más grande para un calentamiento uniforme. |

| Necesidades de la aplicación | El calcinado requiere ventilación; el recocido puede necesitar una atmósfera inerte. |

| Elementos calefactores | Kanthal (hasta 1200 °C); SiC/MoSi2 para temperaturas más altas (hasta 1800 °C). |

| Características clave | Controlador PID, perfiles programables, protección contra sobretemperatura, interruptor de seguridad de la puerta. |

¿Listo para encontrar su horno mufla perfecto?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo y rotatorios, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya necesite una uniformidad de temperatura precisa para la investigación de materiales, una ventilación robusta para el calcinado o un tratamiento térmico versátil para su taller.

Permita que nuestros expertos le ayuden a realizar una inversión segura en sus resultados.

Póngase en contacto con KINTEL hoy mismo para una consulta personalizada

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO