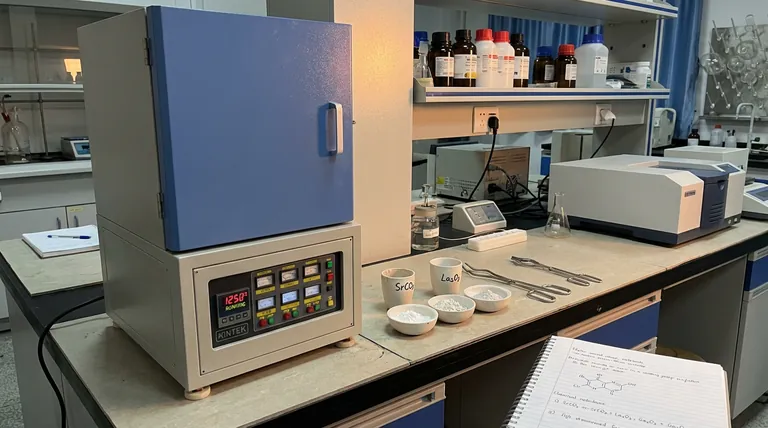

El papel principal de un horno mufla en este contexto es facilitar una reacción de estado sólido a alta temperatura. Específicamente, mantiene un entorno estable a 1250 °C durante tres días. Este calor sostenido obliga a los polvos de materia prima —carbonato de estroncio (SrCO3), óxido de lantano (La2O3) y óxido de galio (Ga2O3)— a difundirse y reaccionar químicamente, lo que resulta en el material policristalino uniforme requerido para el posterior crecimiento del cristal.

Conclusión Clave El horno mufla sirve como una cámara de estabilidad de precisión en lugar de un simple elemento calefactor. Su función crítica es mantener una temperatura constante de 1250 °C durante el tiempo suficiente (72 horas) para impulsar la difusión atómica completa, transformando polvos de materia prima dispares en un precursor homogéneo en fase pura, esencial para la producción de cristales únicos de alta calidad.

El Mecanismo de Síntesis de Precursores

Creación del Entorno de Reacción de Estado Sólido

Para sintetizar precursores de Nd:SrLaGaO4, el calentamiento simple es insuficiente; el proceso requiere una reacción de estado sólido.

El horno mufla proporciona un campo térmico estrictamente controlado que permite que los materiales sólidos reaccionen sin fundirse completamente en una fase líquida inicialmente. El horno debe mantener una temperatura constante de 1250 °C. Esta energía térmica específica es necesaria para romper los enlaces químicos de los ingredientes crudos y facilitar la formación de la nueva red cristalina.

Facilitación de la Difusión Atómica

La síntesis se basa en la mezcla física y la unión química de polvos crudos específicos: SrCO3, La2O3 y Ga2O3.

Dado que estos materiales son sólidos, no se mezclan tan fácilmente como los líquidos o los gases. El horno mufla facilita la difusión, el proceso por el cual los átomos se mueven de áreas de alta concentración a baja concentración. Al mantener la alta temperatura durante tres días completos, el horno asegura que los átomos tengan suficiente tiempo y energía para migrar a través de los límites de las partículas e integrarse completamente.

Garantía de Pureza de Fase y Homogeneidad

El objetivo final de este tratamiento térmico es la uniformidad.

Si la temperatura fluctúa o la duración se acorta, el material puede contener polvos crudos sin reaccionar o fases secundarias. El entorno estable del horno mufla asegura la producción de materiales policristalinos puros y uniformes. Estos precursores actúan como la "materia prima" de alta calidad necesaria para el crecimiento de los cristales únicos finales.

Comprensión de las Compensaciones

Intensidad Energética y Temporal

La síntesis de precursores de Nd:SrLaGaO4 es un proceso intensivo en energía. Mantener 1250 °C durante 72 horas requiere un consumo de energía significativo. Esto hace que el proceso sea costoso y lento en comparación con los métodos de síntesis a baja temperatura.

Limitaciones del Proceso por Lotes

Los hornos mufla operan como reactores por lotes. Una vez que comienza el ciclo de tres días, el proceso no puede interrumpirse para agregar más material o ajustar la composición sin reiniciar el ciclo térmico. Esto requiere una medición precisa de las materias primas (SrCO3, La2O3, Ga2O3) antes de que comience el ciclo, ya que los errores no se pueden corregir a mitad del proceso.

Consideraciones Críticas para la Síntesis

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener 1250 °C con una fluctuación mínima (< ±1 °C) para evitar la formación de fases cristalinas secundarias no deseadas.

- Si su enfoque principal es la Homogeneidad del Material: Priorice el período completo de remojo de tres días; acortar esta duración probablemente resultará en una difusión incompleta y una calidad de precursor inconsistente.

El éxito en el crecimiento de cristales únicos de Nd:SrLaGaO4 depende completamente de la uniformidad de los precursores policristalinos sintetizados en el horno mufla.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Síntesis |

|---|---|---|

| Temperatura | 1250°C | Facilita la reacción de estado sólido y la ruptura de enlaces |

| Duración | 72 Horas (3 Días) | Asegura la difusión atómica completa y la homogeneidad |

| Materias Primas | SrCO3, La2O3, Ga2O3 | Ingredientes químicos para la red del precursor |

| Estado de Salida | Policristalino | Material de partida en fase pura para el crecimiento de cristales únicos |

Mejore su Síntesis de Cristales con la Precisión KINTEK

Los cristales únicos de Nd:SrLaGaO4 de alta calidad exigen un precursor perfectamente uniforme. KINTEK proporciona las soluciones térmicas líderes en la industria necesarias para rigurosas reacciones de estado sólido de 72 horas. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos específicos de laboratorio.

¿Listo para asegurar la pureza de fase absoluta en sus materiales? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados

Guía Visual

Referencias

- Shanshan Fang, He‐Rui Wen. Growth, Structure, and Spectroscopic Properties of a Disordered Nd:SrLaGaO4 Laser Crystal. DOI: 10.3390/cryst14020174

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo facilita un horno mufla de alta temperatura la conversión de precursores en NiCo2O4 de tipo espinela?

- ¿Cómo se utiliza un horno de mufla en el análisis ambiental? Esencial para Pruebas Precisas de Composición Orgánica e Inorgánica

- ¿Qué función cumple un horno mufla de alta temperatura en la preparación de sustratos de membrana cerámica?

- ¿Cómo funciona un horno mufla en términos de principio de calentamiento? Descubra el calentamiento indirecto para obtener resultados puros y uniformes

- ¿Cuál es la capacidad de la cámara del horno mufla? Optimice el procesamiento térmico de su laboratorio

- ¿Cómo las hornos de crisol ofrecen rentabilidad? Equilibrando el bajo costo inicial con la eficiencia operativa

- ¿Qué temperatura controla un horno mufla? De 100 °C a 1800 °C+ para su proceso específico

- ¿Cuáles son las características de diseño de los hornos de caja? Optimice su tratamiento térmico con ingeniería avanzada