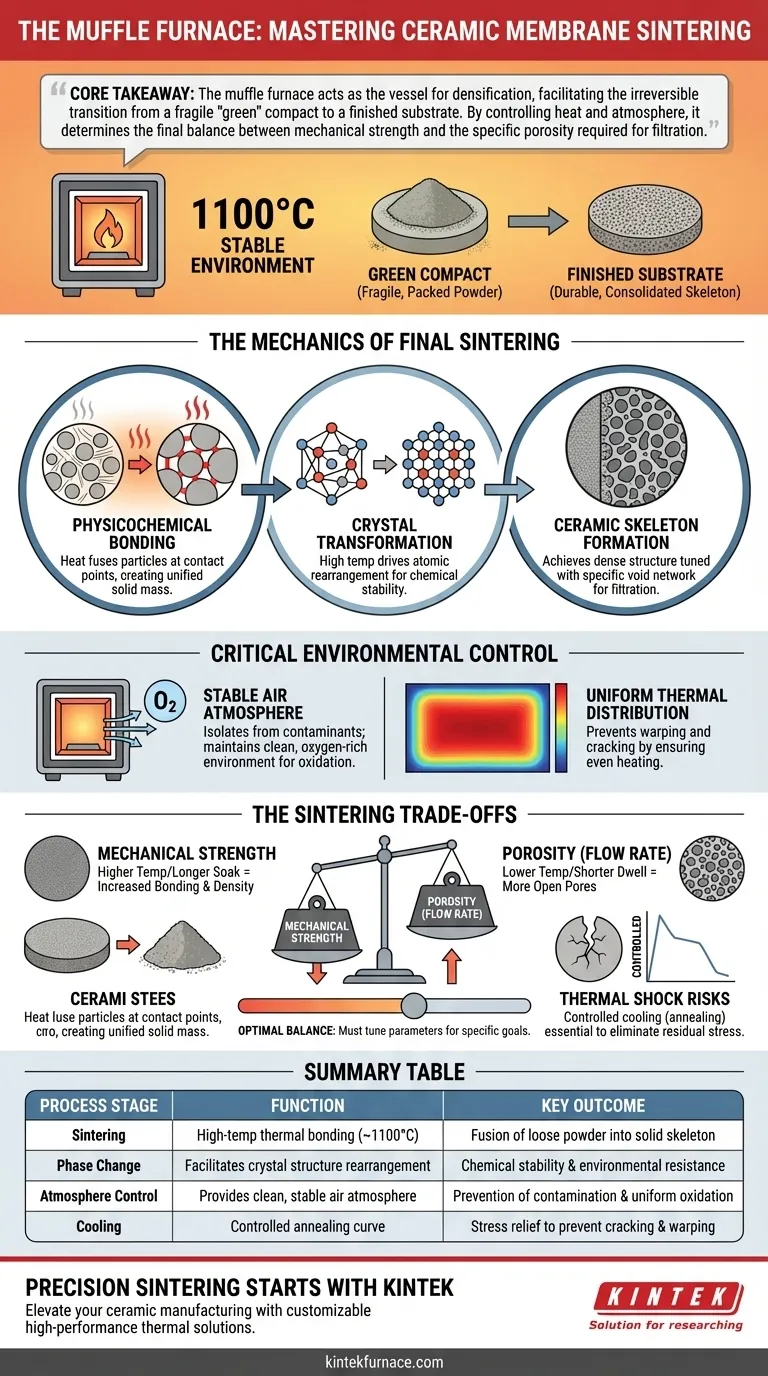

La función principal de un horno mufla de alta temperatura en esta etapa es ejecutar el proceso crítico de sinterizado. Específicamente, expone el material cerámico a un entorno estable de alta temperatura (típicamente alrededor de 1100 °C) dentro de una atmósfera de aire. Este tratamiento térmico desencadena la unión fisicoquímica y la transformación cristalina necesarias para convertir las partículas de polvo sueltas en un esqueleto cerámico consolidado y duradero.

Conclusión Clave El horno mufla actúa como el recipiente para la densificación, facilitando la transición irreversible de un "compacto verde" frágil a un sustrato terminado. Al controlar el calor y la atmósfera, determina el equilibrio final entre la resistencia mecánica y la porosidad específica requerida para la filtración.

La Mecánica del Sinterizado Final

La etapa de preparación final no se trata simplemente de secar o endurecer; se trata de cambiar fundamentalmente la estructura del material a nivel microscópico.

Unión Fisicoquímica

Antes de entrar al horno, el sustrato es esencialmente un polvo compactado unido por fuerzas débiles. El horno mufla proporciona la energía térmica necesaria para fusionar estas partículas.

Este calor inicia una reacción en la que los puntos de contacto entre las partículas se unen. Esto transforma una colección de granos sueltos en una masa sólida unificada sin fundir completamente el material.

Transformación Cristalina

Para materiales como la caolinita deshidroxilada, el horno facilita un cambio de fase.

La alta temperatura impulsa la reorganización de la estructura atómica. Esta "transformación cristalina" estabiliza químicamente el material, asegurando que pueda soportar entornos operativos hostiles más adelante.

Formación del Esqueleto Cerámico

El objetivo final de esta etapa es crear un "esqueleto cerámico denso".

Si bien el material se vuelve más denso y fuerte, el proceso se ajusta para mantener una red específica de vacíos. Esto da como resultado una estructura porosa que permite el paso de fluidos y al mismo tiempo conserva suficiente integridad estructural para servir como sustrato de membrana.

El Papel del Control Ambiental

Un horno mufla se distingue por su capacidad para aislar la carga útil y controlar con precisión el entorno de calentamiento.

Estabilidad en Atmósfera de Aire

La referencia principal destaca que este proceso ocurre en una atmósfera de aire.

El diseño de la mufla aísla la cerámica de los contaminantes directos de la combustión del combustible mientras mantiene un ambiente limpio y rico en oxígeno. Esto es esencial para facilitar las reacciones de oxidación necesarias y garantizar la pureza de la fase cerámica final.

Distribución Térmica Uniforme

Los hornos mufla de alto rendimiento están diseñados para proporcionar un calentamiento excepcionalmente uniforme.

La uniformidad es crítica durante el sinterizado para prevenir deformaciones o grietas. Si una parte del sustrato se calienta más rápido que otra, ocurre una contracción diferencial, lo que destruye la integridad estructural de la membrana.

Comprender las Compensaciones

Si bien el horno mufla es esencial, el proceso de sinterizado implica un delicado equilibrio de propiedades físicas contrapuestas.

Porosidad frente a Resistencia Mecánica

La compensación más crítica es entre la porosidad de la membrana y su resistencia.

Temperaturas más altas o tiempos de permanencia más largos en el horno generalmente aumentan la unión, lo que hace que el sustrato sea más fuerte. Sin embargo, esta mayor densificación reduce la porosidad, lo que puede limitar el caudal del filtro final. No se pueden maximizar ambos simultáneamente; los parámetros del horno deben ajustarse para encontrar el punto óptimo intermedio.

Riesgos de Choque Térmico

Si bien la fase de calentamiento es crítica, la fase de enfriamiento (recocido) es igualmente importante.

Si el horno enfría el sustrato demasiado rápido después del sinterizado, se pueden formar tensiones internas residuales. Esto puede provocar fracturas inmediatas o debilidades latentes que causen fallas durante la operación. Un horno mufla de alta calidad facilita una curva de enfriamiento controlada para eliminar estas tensiones.

Optimización del Ciclo de Sinterizado

Para lograr los mejores resultados con sus sustratos de membrana cerámica, debe alinear el funcionamiento del horno con sus objetivos de materiales específicos.

- Si su enfoque principal es la durabilidad mecánica: Asegúrese de que el horno alcance los límites superiores del rango de temperatura de sinterizado (por ejemplo, 1100 °C) para maximizar la unión de partículas y la densidad del esqueleto.

- Si su enfoque principal es el alto flujo de filtración (porosidad): Limite cuidadosamente el tiempo de permanencia a la temperatura pico para evitar la sobredensificación, asegurando que la estructura de poros permanezca abierta.

El horno mufla de alta temperatura es la herramienta definitiva que une el potencial bruto con una tecnología cerámica funcional y de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Función del Horno Mufla | Resultado Clave del Material |

|---|---|---|

| Sinterizado | Unión térmica a alta temperatura (aprox. 1100 °C) | Fusión de polvo suelto en un esqueleto sólido |

| Cambio de Fase | Facilita la reorganización de la estructura cristalina | Estabilidad química y resistencia ambiental |

| Control de Atmósfera | Proporciona una atmósfera de aire limpia y estable | Prevención de contaminación y oxidación uniforme |

| Enfriamiento | Curva de recocido controlada | Alivio de tensiones para prevenir grietas y deformaciones |

El Sinterizado de Precisión Comienza con KINTEK

Mejore su fabricación de cerámica con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera.

Ya sea que necesite maximizar la porosidad de filtración o garantizar la resistencia mecánica estructural, nuestros hornos proporcionan la distribución térmica uniforme esencial para una densificación perfecta del sustrato.

¿Listo para optimizar su producción? Póngase en contacto con nuestro equipo técnico hoy mismo para encontrar el horno de alta temperatura ideal para sus necesidades de laboratorio o industriales.

Guía Visual

Referencias

- Viktor Kurylenko, Tetiana Dontsova. ПЕРСПЕКТИВИ ВИКОРИСТАННЯ ТЕХНОЛОГІЇ 3D ДРУКУ DLP ДЛЯ ВИРОБНИЦТВА МЕМБРАННИХ КЕРАМІЧНИХ МОДУЛІВ. DOI: 10.15421/jchemtech.v33i2.317663

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de usar un horno mufla para la calcinación de MAL? Desbloquear el efecto de memoria estructural

- ¿Cómo realiza un horno de caja industrial de alta temperatura el tratamiento de solución para la capa SS317L en placas revestidas?

- ¿Cuál es la estructura general de un horno mufla? Descubra su ingeniería de precisión

- ¿Qué papel juega un horno mufla en la torrefacción de pellets de biomasa? Optimice su procesamiento a alta temperatura

- ¿Por qué se requiere un horno mufla industrial para procesar muestras de remolacha azucarera a 550 °C para la determinación de cenizas brutas?

- ¿Qué papel juega un horno de caja de laboratorio de alta temperatura en la preoxidación del carbono duro derivado de la corteza?

- ¿En qué se diferencia un horno de mufla de un horno de empuje? Elija el horno adecuado para su laboratorio

- ¿Por qué el recocido en un horno mufla a 600 grados Celsius es crítico para el ZnCo2O4? Desbloquea catalizadores de espinela de alto rendimiento